|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Technische Denkmale der Kalksteinverarbeitung: Eine unvollständige Sammlung (noch) erhaltener Brennöfen Begonnen

2018. Letzte Ergänzungen erfolgten im

Inzwischen haben sich bereits einige Beiträge zu diesem Thema bei uns angesammelt, die wir bisher in unsere Rubrik „Regionales“ eingeordnet haben. Damit es für den interessierten Leser einfacher ist, sie zu finden, haben wir begonnen, diese Auflistung hier zusammenzustellen, die freilich so schnell nicht fertig werden wird: Man kommt von dem einem immer wieder auf´s nächste und staunt immer auf´s Neue, wo überall unsere Vorfahren nach Kalkstein, Marmor und Dolomit gegraben haben. Die Bergbaumonographie Marmor im Erzgebirge ‒ welche allerdings auf die metamorphen Kalksteinvorkommen innerhalb der geologischen Grenzen des Gebirges begrenzt ist ‒ vermittelt einen Eindruck davon. Die hier eingefügten Textteile sind unseren montanhistorischen Beiträgen zu den jeweiligen Standorten entnommen, ggf. etwas gekürzt; und sollen hier in erster Linie die technischen Besonderheiten der einzelnen Ofentypen erläutern. Die zugehörigen Literaturangaben findet ihr in den jeweiligen montanhistorischen Beiträgen. Am Ende fügen wir hier einige Auszüge aus den Originalquellen an.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Periodisch arbeitende Brennöfen Kontinuierlich

arbeitende Brennöfen

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Periodisch arbeitende Brennöfen

Feld- oder Erdöfen

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die ersten Einrichtungen zum Kalkbrennen waren einfache sogenannte Feldöfen ohne Ummauerung. Solche Brennöfen werden von J. Otto im Jahre 1840 wie folgt beschrieben: „…Noch muß das Brennen des Kalkes in Meilern*) wenigstens erwähnt werden. In einigen Gegenden Englands, auch Belgiens, werden die Kalksteine mit Steinkohlen oder mit Torf geschichtet, zu Meilern geformt, denen man eine Decke von Erde oder Rasen giebt. In der Mitte befindet sich, wie bei den Kohlenmeilern, ein Schacht, durch welchen das Anzünden bewerkstelligt wird. Die Leitung des Feuers wird, wie bei dem Kohlenbrennen, durch die Erddecke möglich gemacht. Man macht nämlich nach und nach in verschiedenen Höhen Oeffnungen (Räume, Räumlöcher) in die Decke des Meilers und regulirt durch Verschließung oder Vergrößerung derselben den Zug. Zieht sich das Feuer zu stark nach einer Seite, so werden an dieser die Oeffnungen mehr oder weniger verstopft; soll das Feuer nach einer Seite hingeleitet werden, so werden an dieser die Oeffnungen vergrößert, oder so wird hier die Anzahl derselben vermehrt.“ *) Anmerkung: Der Begriff „Meiler“ ist aus technischer Sicht falsch. Ein Meiler wird unter weitgehendem Luftabschluß, also unter reduzierenden Bedingungen betrieben (vergleiche den (Holz-) Kohlen- Meiler). Dabei findet kein „Brennen“, sondern ein „Verschwelen“ statt. Beim Kalkbrennen erfordert bereits die höhere Brenntemperatur (bis zu 1.200°C) eine verstärkte Sauerstoffzufuhr.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Doch wieder zurück zu J. Otto anno 1840. Die inzwischen üblicherweise gemauerten Öfen beschreibt er wie folgt: „Man theilt die Kalköfen gewöhnlich in periodische und in continuirliche ein. Jene läßt man nach beendetem Brennen des Kalkes erkalten, um den Kalk auszuziehen; in diesen geht das Brennen ohne Unterbrechung vor sich, indem der gargebrannte Kalk von Zeit zu Zeit theilweise ausgezogen, und in dem Maße, als dies geschieht, der Ofen von oben wieder gefüllt wird. Die periodischen Kalköfen haben entweder keinen Rost, oder sie sind mit einem solchen versehen. (...) Der in Figur 78 abgebildete Kalkofen ist ein periodischer Kalkofen ohne Rost, und ein Kalkofen der gebräuchlichsten Art. Man baute diese Oefen in einen Hügelabhang oder in den Abhang des Kalksteinbruches hinein, um den Kalkstein bequem zu ihrer obern Oeffnung, durch welche man sie füllt, karren zu können. Gewöhnlich werden mehrere Oefen neben einander angelegt, so daß dann eine Mauer zweien Oefen gemeinschaftlich ist, wie es die Fig. 79 zeigt. Der

Durchmesser des abgebildeten Ofens beträgt im Lichten 6 Fuß, die Höhe 10

Fuß; a ist das 3 Fuß starke Mauerwerk; c das Gewölbe von ohngefähr 2 Fuß

Breite und 4 Fuß Höhe, welches in das Innere des Ofens zu dem Heizraume

führt, f sind Strebepfeiler. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Soll in dem Ofen Kalk gebrannt werden, so wird zuerst im Innern desselben aus ausgesuchten größeren Kalksteinen das Gewölbe d von 4 bis 5 Fuß Höhe gebildet, welches als Feuerraum dient und daher nach c zu offen ist. Hierauf wird der Ofen durch die obere Oeffnung (die Gicht) mit Kalksteinen vollends angefüllt und mit einer Schicht kleinerer Kalksteinstücke (Grus) gedeckt. Durch die Heizöffnung wird dann mit leicht entzündlichem Brennmaterial, mit Reisigholz oder Wasen, der Ofen langsam angewärmt und dann das Feuer allmählig bis zur vollständigen Gahre der Steine verstärkt. Der Ofen muß langsam angewärmt werden, damit die Kalksteine in Folge des raschen Entweichens der Feuchtigkeit, welche sie enthalten, nicht zerspringen. Beim Beginnen des Heizens, wo die Temperatur des Ofens noch niedrig ist, condensirt sich auf den Steinen der Wasserdampf, welcher beim Verbrennen des Brennmaterials gebildet wird, die Steine werden naß, der Luftzug ist wegen der niederen Temperatur noch schwach, die Verbrennung des Brennmaterials also unvollständig, es setzt sich Ruß auf die Steine ab und es entweicht aus der Gicht dicker schwarzer Rauch. Je höher die Temperatur des Ofens aber wird, desto mehr vermindert sich der Rauch, der Ruß auf den Steinen verbrennt, sie werden wieder hellfarbig, es kommen Flammen an der Gicht zum Vorschein, die, anfangs dunkel und rußend, im weiteren Verlaufe des Brennens immer heller und rußfreier werden. Zeigt sich der Kalkstein unter der Decke als eine weißglühende, gleichsam wollige lockere Masse, so ist derselbe gahr gebrannt, der Proceß kann beendet werden. (...)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

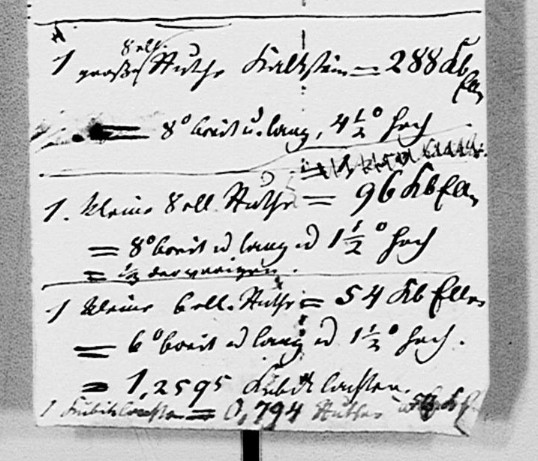

Mit einer technischen und wirtschaftlichen Revision der unter dem Rentämtern Wolkenstein und Schwarzenberg stehenden, fiskalischen Kalkwerke zu Lengenfeld und Heidelbach, zu Hammerunterwiesenthal, Crottendorf und Scheibenberg wurden 1861 der Oberkunstmeister Friedrich Wilhelm Schwamkrug und der Berggeschworene Adolph August Friedrich Thiele beauftragt (40001, Nr. 2985). Sie berichteten über das Kalkwerk in Oberscheibe, daß man hier neben einem Rüdersdorfer auch noch immer über zwei „Erdöfen“ verfüge. Der Reinertrag pro Scheffel Branntkalk lag im Durchschnitt der Jahre 1859 und 1860 bei insgesamt etwa 6 Pfennigen je Scheffel. Bei dem eigentlich moderneren Zylinderofen wurden 44 bis 45 Scheffel Branntkalk, zuzüglich 3 bis 5 Scheffel Kalkasche, aus einer Ruthe Rohkalkstein erzeugt. Dagegen erzielte man in den Erdöfen zwischen 55 und über 56 Scheffel gebrannten Kalk, zuzüglich etwa 1,5 bis 2,5 Scheffel Asche. Obwohl die Produktionsmenge der Erdöfen kaum ein Fünftel der des Rüdersdorfer Ofens ausmachte, erwiesen sie sich offenbar als effizienter hinsichtlich der Rohstoffausnutzung. Außerdem hielten die Revisoren fest, daß die Erdöfen vor allem „im Frühjahr, wenn das Kalkgeschäft zu beginnen pflegt, in Betrieb gesetzt werden, um die zu dieser Zeit noch geringe Nachfrage befriedigen zu können; mit der Beschickung des Rüdersdorfer Ofens aber erst dann begonnen wird, wenn der Absatz eine solche Höhe erreicht hat, daß ...er ununterbrochen in regelmäßigem Betrieb gehalten werden kann. Die Erdöfen werden dann nicht mehr besetzt.“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Dr. G. Feichtinger, ordentlicher Professor an der

Industrieschule in München, war der Autor des 6. Bandes: Chemische Technologie der

Baumaterialien... des Handbuchs der chemischen Technologie von P. A. Bolley

(Herausgeber), welcher im Jahr 1885 in Braunschweig erschienen

ist. Dort werden in der Zweiten Abtheilung: Chemische Technologie der Mörtelmaterialien,

noch im letzten Viertel des 19. Jahrhunderts derartige Brennöfen wie folgt

beschrieben (S. 7 ff):

4. Kalkbrennen „Der Ätzkalk wird ausschließlich durch starkes Erhitzen der in der Natur sich findenden Kalksteine (seltener Muschel- und Austernschalen) gewonnen, welchen Proceß man das Kalkbrennen nennt... Das Kalkbrennen, d. h. die Darstellung des gebrannten Kalkes im Großen, wird auf verschiedene Weise ausgeführt, je nachdem man bei der Verwendung des Kalkes (ob zu Mörtel, Düngemittel etc.) verschiedene Ansprüche bezüglich der Qualität desselben macht, ferner je nachdem als Brennmaterial Holz, Torf, Steinkohlen oder Coaks zur Verwendung kommen und dann nach dem größeren oder geringeren Absatz des gebrannten Kalkes. An Orten, wo das Brennmaterial sehr billig ist und wo der Bedarf nur ein vorübergehender ist, geschieht das Kalkbrennen noch auf die einfachste Weise in Meilern, Gruben oder Feldöfen. Das Brennen in Meilern wird z. B. noch an den Ufern der Sambre in Belgien ausgeführt. Man gräbt auf der kreisrunden, 5 bis 6 m weiten Meilerstätte eine circa 1 m tiefe cylindrische Grube in der Richtung des Durchmessers vom Umfang bis etwas über den Mittelpunkt hinaus als Heizcanal aus, welcher mit größeren Steinen locker überwölbt wird. Die Löcher zwischen den großen Steinen werden mit kleineren so zugedeckt, daß die nun aufgeschütteten Kohlen nicht durchfallen können. Nachdem so die Feuergasse hergestellt ist, folgt der Aufbau des Meilers selbst, welcher aus abwechselnden Schichten von Kalkstein und Steinkohlen, je 19 bis 20 cm, in der Höhe von 4,5 m nach einem gewissen Plane besteht. Die Steine werden hoch gestellt, jedoch etwas nach innen geneigt. Die Steinschichten sind in dr Mitte des Meilers am dicksten und verlaufen gegen den Umfang hin; auch macht man jede obere Steinschicht stärker als die vorhergehende, die oberste etwa 30 cm dick. Die Kohlenschichten bleiben durchaus gleich. Auf diese Weise erhält der Meiler eine Art von Wölbung und der Bau hinreichend Sicherheit gegen das Einstürzen durch die beim Brennen erfolgende Schwindung. Sobald der Aufbau fertig ist, bekleidet man ihn äußerlich mit einer 50 mm dicken Lage von feuchtem Lehm und umgiebt das Ganze mit einem Mantel von liegend aufgeschichteten großen Steinen. Durch Einschieben von Reisig und dürrem Holz in die Feuergasse steckt man den Meiler in Brand, verschließt, sobald das Feuer ordentlich angebrannt ist, die Zündgasse mit Erde und leitet das Feuer, ähnlich wie beim Kohlenbrennen, durch passend angebrachte Zuglöcher. Auch hat man während des Brennens eines solchen Meilers fortwährend auf Risse und Sprünge im Lehmbewurf zu achten und solche schnell wieder zu verschmieren. Ein solcher Meiler verbraucht bei einem Inhalte von ca. 50 Cubikmeter Kalkstein, 9,7 Cubikmeter Kohlenklein und erfordert mit acht Arbeitern vier Tage zum Aufschichten und fünf bis sechs Tage vom Anzünden bis zum Ziehen des fertigen Kalkes. Man erhält hierbei auch verhältnismäßig viel Staubkalk, welcher selbstverständlich mit viel Kohlenasche vermengt ist. Kalkbrennen in Gruben. Man macht in eine Erdabdachung einen viereckigen Einschnitt mit abgerundeten Ecken von 1,20 bis 1,50 m Länge und Breite und 2,50 bis 3 m Tiefe, überzieht die inneren Wandungen mit einem Lehmbeschlag oder setzt sie mit feuerbeständigen Steinen aus. In dieser Grube werden die Kalksteine in der Weise aufgesetzt, daß durch größere Steine im unteren Theile ein freier 0,40 bis 0,60 m breiter und hoher Raum fast nach der ganzen Tiefe als Feuergasse gebildet und dieser oben durch gewölbeartig aufgesetzte Kalksteine geschlossen wird; über diesem werden kleinere Kalksteine so aufgeschichtet, daß die Flamme frei durchspielen kann; dabei wird die vordere Wand aus größeren Steinen regelmäßig angesetzt, damit die Kalksteine nicht zusammenrutschen können. In der Feuergasse wird die Feuerung mit Holz anfangs gelinde, dann stärker drei bis vier Tage beständig unterhalten, bis der Kalk gar ist. Mit 100 Pfund Steinkohlen werden im Durchschnitt 600 Pfund Kalksteine gar gebrannt. Im bayrischen Oberlande, in Tyrol, in der Lahngegend etc. brennt man den Kalkstein zuweilen noch in sogenannten Feldöfen. Der Ofen ist ein in die Böschung eines Hügels eingebauter Schacht, den man aus denselben Kalksteinen, wie die zu brennenden, aber größeren Stücken, ohne Mörtelverbindung aufbaut. Auf den Boden wird zunächst ein Gewölbe für den Heizraum aus Steinen von geeigneter Form hergestellt, auf dieses Gewölbe werden die übrigen Kalksteine aufgeschüttet, doch so, daß die groben Steine zu unterst, dann die mittlerer Größe, dann die kleinsten kommen. An dem unteren Theile hat der Schacht noch einen Zugang zur Feuerung. Die Lage des Ofens an einer Erhöhung gestattet den bequemen Zugang sowohl von unten als von oben, und zugleich dient die umgebende Erde zum Zusammenhalten der Schachtmauer und der Wärme. Man verbraucht bei diesen Öfen ca. 1 Centner Buchen Stockholz auf 1 cbm gebrannten Kalk. Es ist leicht einzusehen, daß das Kalkbrennen in Meilern, Gruben und Feldöfen ein höchst mangelhaftes ist; es erfordert einen bedeutenden Aufwand an Brennmaterial und Zeit, und außerdem ist der dadurch erzielte Kalk nicht immer tadellos, indem ein Theil der Kalksteine nur unvollkommen gebrannt erhalten wird; es ist daher diese Art zu brennen nur noch auf einige vom Verkehr noch wenig berührte Gegenden beschränkt. Wo es sich daher darum handelt, bedeutende Quantitäten von Kalk für einen größeren Absatz zu produciren und dabei an Arbeit, Zeit und Brennmaterial zu sparen, müssen zweckmäßig construirte, gemauerte Kalköfen angelegt werden. Die Kalköfen haben eine sehr verschiedene Einrichtung und es haben diese namentlich in der letzten Zeit, besonders hervorgerufen durch den steigenden Preis des Brennmaterials, in Bezug auf Construction und die Art des Betriebes sehr wesentliche Verbesserungen erfahren...“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Da solche Öfen stets reine Zweckbauten darstellten, die

mit möglichst wenig Aufwand hergestellt wurden, sind so gut wie keine Exemplare bis auf

unsere Tage überkommen.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Harzer Öfen

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

In ihrem Gutachten aus dem Jahre 1867

beschreiben die Autoren Wunder, Herbrig und Eulitz unter der Bezeichnung

„Harzer Ofen“ einen periodischen Ofen zur Feuerung „mit

großer Flamme“, also mit Steinkohle. Nach dieser Beschreibung besaßen

derartige Öfen einen viereckigen, meist quadratischen Grundriß von etwa 6 Ellen

Seitenlänge (zirka 3 m) und gestatten in der Regel einen Einsatz von 2 bis 3

Ruthen Kalkstein (zu 54 Kubikellen gerechnet also bis zu 30 t) je Ofenbrand, „sie

finden sich aber auch in anderen Dimensionen“.

Von Bedeutung ist der Zusatz der Autoren, daß sie „meist mit Tonnengewölbe versehen“ seien ‒ es handelte sich bei diesen also, zumindest gewöhnlich, nicht um oben offene Schachtöfen, sondern um Kammeröfen (siehe folgenden Abschnitt). Wenn sie zur Befeuerung mit Kohle vorgesehen waren, mußte unterhalb der Feuergasse (oder mehrerer Feuergassen bei größeren Öfen) je ein Rost eingebaut sein, über den die Asche ausgetragen werden kann. Dieser könne entfallen, wenn der Brennofen ausschließlich für Holzfeuerung vorgesehen ist. Die eigentlichen Feuergassen oberhalb der Luftzüge wurden aus grobstückigem Kalkstein gewölbeförmig gesetzt. Schon das Beschicken dieser Öfen war also sehr aufwendig. 1867 heißt es: „Bei diesen Öfen treten die Schattenseiten der Öfen zu periodischem Betriebe am grellsten hervor: Sie produciren sehr langsam; die Ausführung eines Brandes von 2 bis 3 Ruthen nimmt incl. des Beschickens und Ausfassens 2 bis 3 Wochen Zeit in Anspruch, so daß während der Brennzeit im Jahr (8 bis 10 Monate) höchstens etwa 12 bis 15 Brände bewerkstelligt und mittelst dieser nur gegen 50 Ruthen Urkalkstein gebrannt werden, was einer Production von etwa 3.000 Scheffeln entspricht. Auch die Bedienung dieser Öfen ist eine umständlichere als die der meisten anderen... Der Brennmaterialaufwand ist bei diesen Öfen größer als bei allen anderen, die üblich sind... Daher muß es befremden, die Harzer Öfen so vielfach in Anwendung gebracht zu sehen. Namentlich in der Gegend von Wildenfels, auch im oberen Erzgebirge und auch auf den fiscalischen Werken begegnet man ihnen.“ In dem diesem voranstehenden Textabschnitt heißt es in derselben Quelle zu den Gründen, daß „da, wo ein starker und regelmäßiger, einen flotten Betrieb gestattender Absatz an Kalk stattfindet, den Öfen zu continuirlichem Betrieb der Vorzug zu geben ist; dagegen können auf Kalkwerken, die schwachen und unregelmäßigen Absatz haben, Öfen zu periodischem Betriebe trotz des größeren Brennmaterialaufwandes vortheilhaft sein; auch empfiehlt es sich, unter Umständen auf größeren Werken neben einer größeren Anzahl continuirlich arbeitender Öfen eine geringe Anzahl periodisch arbeitender anzulegen und letztere ausschließlich im ersten Frühjahr oder im Spätherbst, wenn die Nachfrage nach Kalk sehr schwach, zum Theil vom Wetter abhängig ist, und außerdem aushülfsweise neben den continuirlich arbeitenden zur Zeit des größten Bedarfes functioniren zu lassen. Freilich muß dabei auf die Vorliebe des Consumenten für Kalk aus dem einen oder dem anderen Ofen Rücksicht genommen werden...“ Da sie nur „meist“ überwölbt waren, was also heißt, daß es daneben auch andere, oben offene Typen gegeben haben muß, sind Harzer Öfen anhand ihrer Bauweise als solche oft kaum zu erkennen. Möglicherweise meinten die Autoren 1867 mit diesem Begriff auch eine periodische Betriebsweise, die man im Übrigen bei den meisten Brennöfen mehr oder weniger ähnlich anwenden konnte. Dafür spricht u. a. auch der Umstand, daß sich in der Literatur eine Vielzahl von Berichten über verschiedene Brennofentypen findet, der Begriff „Harzer Ofen“ jedoch so gut wie nirgends sonst (z. B. überhaupt nicht in den zahlreichen Jahrgängen von Dingler´s Polytechnischem Journal) auftaucht. Trotz inzwischen recht intensiver Nachsuche

haben wir ihn bisher in nur sehr wenigen Quellen gefunden. Zum Beispiel werden

in der ‒ allerdings auch 30 Jahre später erschienenen ‒ Schrift von

O. Herrmann 1899

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Eine weitere Quelle, in der diese Bezeichnung

erscheint, ist das Handbuch der chemischen Technologie von P. A. Bolley

(Herausgeber), dessen 6. Band sich der Chemischen Technologie der

Baumaterialien... widmet und der im Jahr 1885 in Braunschweig erschienen

ist. In der Zweiten Abtheilung: Chemische Technologie der Mörtelmaterialien,

verfaßt von Dr. G. Feichtinger, ordentlicher Professor an der

Industrieschule in München, finden wir in diesem Band die folgenden Angaben zum

Harzer Ofen (S. 13 ff):

a. Kalköfen zu periodischem Betriebe „Dieselben sind immer noch an solchen Orten im Gebrauche, wo kein regelmäßiger und größerer Absatz vorhanden ist... Zu den Öfen mit periodischem Betriebe und großer Flamme gehören die sogenannten Harzer Öfen, welche gewöhnlich einen inneren Ofenraum von ellipsoidischer Form haben. Soll der Ofen in Thätigkeit gesetzt werden, so baut man zunächst aus größeren Kalksteinen ein spitzbogenartiges Gewölbe, welches als Feuerraum dient. Auf dieses Gewölbe setzt man durch die Gicht die übrigen Kalksteine ein, bis der Ofenschacht gefüllt ist; dieses Gewölbe communicirt mit einer in der Vorderwand des Ofens befindlichen, verschliießbaren Öffnung, durch welche die Einführung des Brennmaterials erfolgt. Unter der Feuergasse läuft ein Rost hin, wenn der Ofen zur Steinkohlenfeuerung bestimmt ist; derselbe kann fehlen, wo Holzfeuerung stattfindet. In Öfen von großen Dimensionen werden mehrere Feuergewölbe ausgespart. Das den Ofen bedeckende Gewölbe enthält eine Anzahl verschließbarer Öffnungen, wodurch der Zug regulirt werden kann. Bisweilen wird dieser noch durch Anbringung einer Esse vermehrt. In der Mitte des Ofens setzt man in der Regel noch eine Holzstange ein, durch deren Verbrennung nachher eine Höhlung entsteht, welche der besseren Vertheilung der Flamme und der Vergrößerung des Zuges förderlich ist. Nach dem Einsetzen der Steine wird durch die Heizöffnung ein leicht entzündliches Brennmaterial, Reisig u. dgl. gebracht und angezündet. Dadurch wird der Ofen allmälig angewärmt, so daß ein Zerbersten der das Gewölbe bildenden Steine vermieden wird. Nach und nach giebt man stärkere Hitze, bis die Steine vollständig gar werden... Fig. 2 zeigt einen Harzer Kalkofen ohne Rost für Holzfeuerung; derselbe wird an einem Berghange angelegt, so daß er bequem von der Gicht aus beschickt werden kann, andererseits auch vor dem Winde mehr geschützt ist. Die Höhe desselben beträgt 4,9 m, der obere Durchmesser des Ofens 2 m, der untere Durchmesser 2,5 m und die Schürraumhöhe 1,2 . Ein Brand dauert einschließlich des Beschickens, Abkühlens und Entleerens etwa eine Woche; auf ein Volumen gebrannten Kalk rechnet man 2 bis 3 Volumen Buchenscheitholz.“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

„Fig. 3 und 4 zeigen einen Ofen mit Rost im

Innern für Torf-, Braunkohlen- oder Steinkohlenfeuerung. c - Roststäbe in den

Kerben eines eisernen Ringes, über welchen das Gewölbe aus größeren Kalksteinen

aufgebaut ist, d - Aschenfall, b - Schürgasse, a - Arbeitsgewölbe. Anstatt eines

Rostes, aus eisernen starken Stäben gebildet, kann ein soclher aus einem

durchbrochenen flachen, aus Ziegelsteinen gemauerten Gewölbe gebildet werden.

Der Rost wird 0,6 m über der Sohle des Ofens angebracht, gleiche Höhe hat auch

das für das Heizmaterial unmittelbar über dem Roste vorhandene Mundloch; die

Tiefe des Ofens, von der Gicht bis zum Roste, beträgt 2,55 m; der größte

Durchmesser des ovalen Cylinders ist 1,88 m, der kleinere Durchmesser oben

1,5 m, unten 1,7 m. Je nach der Beschaffenheit des Kalksteins, des

Brennmaterials, des Ofens und des Wetters dauert ein Brand 24 bis 48 Stunden.

Man rechnet für derartige Öfen an Steinkohlen zum Feuern 1 bis 1,5 Volumen auf

3 Volumen gebrannten Kalk.

Die Bedienung dieser Öfen ist eine umständlichere als die der anderen; es können zwar große Steine gebrannt werden und ist deshalb ein Zerschlagen derselben nicht nöthig, aber die Steine müssen eingesetzt werden, und die Arbeit des Einsetzens ist besonders dann für den Arbeiter höchst lästig, wenn die neue Beschickung des Ofens erfolgen soll, bevor derselbe völlig erkaltet ist. Vollständiges Erkaltenlassen aber bedingt, da der Ofen geschlossen und überwölbt ist, beträchtliche Zeitverluste. Der Brennmaterialaufwand ist bei diesen Öfen größer als bei allen anderen...“ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Wenn wir die Zeichnungen mit der Beschreibung

vergleichen, vermissen wir allerdings das oben abschließende Gewölbe.

Wie unterschiedlich die Öfen ausgeführt waren, zeigen auch noch die folgenden Beispiele: „Einen Kalkofen, bei welchem der Aufbau eines Feuergewölbes umgangen ist, ist von Fink in Darmstadt construirt worden und in Fig. 5 im Verticaldurchschnitt und in Fig. 6 im Horizontaldurchschnitt durch die Abzugsöffnungen dargestellt... “

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

„Bei Anwendung dieses schrägen Rostes ist es

nicht mehr nothwendig, aus ungebrannten größeren Kalksteinen über den

Feuercanälen Gewölbe zu setzen. Man legt die gröbsten Steine von unten ein und

füllt die übrigen Steine in abnehmender Größe von oben von der Gicht aus ein.

Zum Eintragen der Kalksteine (ca. 21 cbm) ist die Arbeit von 8 Mann und 1½ Tage

nöthig. Der Brand dauert vier Tage und vier Nächte; wenn drei Tage und drei

Nächte gefeuert ist, senkt man den eisernen mit Sand beworfenen Deckel... auf

vier um die Gicht vertheilte Backsteine; ist der Kalk gar gebrannt, hört man mit

dem Feuern auf und setzt den Deckel dicht auf; die Beschickung ist dann etwa

0,5 m unter die Gicht geschwunden. Nach drei bis vier Tagen kann der Kalk

gezogen werden... Versuche, welche mit diesem Ofen zum continuirlichen Betriebe

gemacht wurden, ergaben kein günstiges Resultat, weil seine breite Sohle das

Abziehen des gebrannten Kalkes schwierig machte und oft veranlaßte, daß

ungebrannte Kalkstücke von den zunächst der Abzugslöcher gelegenen höheren

Schichten ausgezogen wurden...“

Der Professor aus München führt dann noch das folgende Beispiel an: „Ein periodischer Ofen mit seitlichen Rosten für Braunkohlen- und Steinkohlenfeuerung, wie er bei Berlin und Osnabrück mehrfach in Anwendung ist, hat nach Heeren nachstehende Einrichtung (Fig. 7 Verticaldurchschnitt, Fig. 8 der untere Theil des mit Kalkstein beschickten Ofens im Horizontaldurchschnitt und Fig. 9 im Verticalschnitt).“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

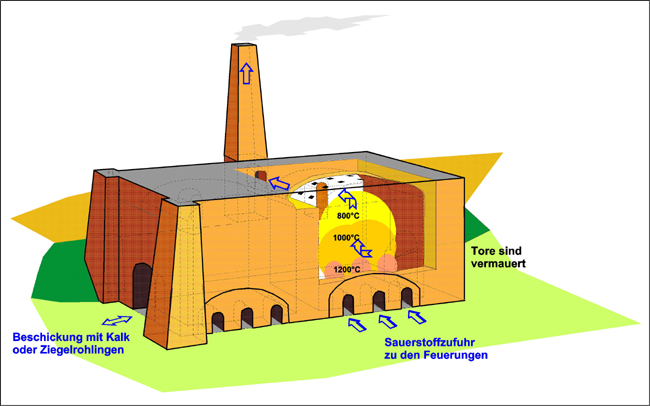

„Zum Brennen des Kalkes dient der untere,

oben überwölbte Raum von 3,45 m Höhe, 3,60 m unterer und 3,13 m oberer Weite;

die Feuerungen liegen hier außerhalb des Schachtes in gleicher Höhe mit dessen

Sohle und von denselben gehen die Flamme und Feuergase in den Ofen. Es sind vier

solcher Feuerungen vorhanden, symmetrisch um den Ofen vertheilt und mit

eisernen, geneigten Rosten versehen, vor deren jeder zur besseren Vertheilung

der Flamme aus Kalksteinen ein kleines Gewölbe hergestellt ist. Darüber

kommt Kalk, mit in der Mitte eingestecktem Holz, nach dessen Verbrennung ein

Zugschacht entsteht; b - der Zugang zum Einbringen des Kalksteins, welcher

während des Brennens mit Backsteinen zugemauert ist; d - die Öffnung zum

Ausfahren des gebrannten Kalkes, welche ebenfalls während des Brandes vermauert

bleibt, c - eine Bedachung über dem Eingange zu dem bedachten, kreisförmigen

Raume - m - um den Ofen, also zu den Schürlöchern und der Thüre d. a - ist ein

Zugang zu dem oberen Mantel über dem Ofen und zu den Zuglöchern in dem Gewölbe

des Ofens. Dieser Zugang dient, um das Austreten der Flamme aus den einzelnen

Gewölbeöffnungen beobachten und je nach Erfordernis einzelne derselben durch

aufgelegte Steine verschließen und dadurch die Gluth mehr nach anderen Stellen

des Ofens hinlenken zu können. Der Brand dauert in diesen Öfen, das

sechsstündige Schmauchfeuer eingerechnet, durchschnittlich 3 mal 24 Stunden, und

man braucht auf 1 cbm Kalk ⅓ bis 2/5 cbm

Steinkohlen...“

Dieser Ofen ist tatsächlich oben durch ein Gewölbe geschlossen und leitet damit zu den Kammeröfen vom Geithainer Typ über.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Kammeröfen (Geithainer Typ)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

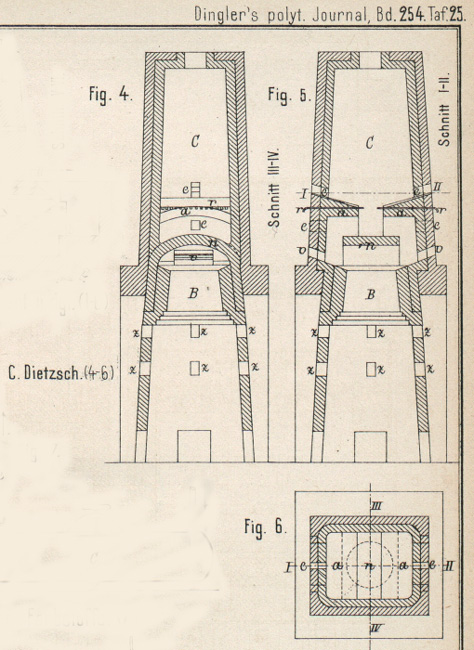

In dem Gutachten aus dem Jahre 1867 beschreiben die Autoren Wunder, Herbrig und Eulitz unter der Bezeichnung „Geithainer Ofen“ einen periodischen Ofen zur Feuerung „mit kleiner Flamme“, also mit Braunkohle, mit zylindrischem oder elliptischem und oben offenen Brennraum von etwa sechs Ellen (rund 3 m) Höhe und mit etwa 1½ bis 2 Ruthen Fassungsvermögen. Bis zum Ende des 19. Jahrhunderts bildeten – besonders bei kleineren Produzenten – sogenannte „Trichteröfen“ (auch als „Schneller“, „Zylinder-“ oder „Kesselöfen“ bezeichnet) aufgrund ihrer einfachen Bauweise und ihrer kontinuierlichen Betriebsweise die verbreitetste Brennofentechnik. Im technischen Sinne handelte es sich dabei um Niederschachtöfen. Für diese Kammeröfen werden in der

Schrift von O. Herrmann 1899

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Mit der regional gebräuchlichen Bezeichnung „Geithainer Ofen“ werden in Nordwestsachsen allerdings überwölbte Kammeröfen bezeichnet, welche sich sowohl zum Brennen von Kalk, als auch von Ziegeln eigneten. In dem Bericht von Wunder u. a. aus dem Jahr 1867 wird schon darauf verweisen, daß „schon ein Ueberbauen der Oefen dieser Art, wie dies von Bauch in Geithain bewirkt worden ist, ...eine Ersparniß an Brennmaterial...“ bewirke. Bei diesen Kammeröfen wurde nebenbei auch die von Sir B. Thompson, Graf Rumford, schon um 1800 empfohlene Trennung von Brenngut und Feuerung durch die darin separierte Rostfeuerung*) realisiert. Der wesentliche Vorteil dieser Trennung bestand darin, daß reinerer Branntkalk erzielt werden konnte, da er sich von vornherein nicht mit der Asche vermischen konnte. Im Gegensatz zu den schachtförmigen – später nach dem Erfinder so benannten – Rumford'schen Öfen (oder auch „Rüdersdorfer Öfen“, weil 1803 der erste Brennofen dieser Bauart in Deutschland in Rüdersdorf bei Berlin in Betrieb ging) behielt man beim „Geithainer Ofen“ die bewährte Bauhöhe von stets weniger als 10 m bei, da man in diesen Öfen oft gleichzeitig Ziegel brannte, die natürlich von Hand eingestapelt werden mußten. *) Von einer „Rostfeuerung“ spricht man, wenn die Unterseite des Brennraums für die festen Verbrennungsrückstände (Asche) durchlässig ist (einen „Rost“ besitzt). Unter dem Rost befindet sich der „Aschenfall“, aus dem diese ständig abgezogen werden kann, auch wenn das Feuer darüber ununterbrochen unterhalten wird.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Anlaß für diese Überlegungen war die während des 18. Jahrhunderts eingetretene Verknappung und damit natürlich auch Verteuerung des als Brennstoff noch immer vorherrschenden Holzes (oder Holzkohle). Das führte zum einen dazu, daß mit der noch heute bestehenden und 1929 der TU Dresden angegliederten Forstlichen Hochschule die erste forstwissenschaftliche Lehreinrichtung überhaupt gegründet wurde. Sie entstand zunächst als private forstliche Lehranstalt von Johann Heinrich Cotta zwischen 1785 und 1795 im thüringischen Zillbach und übersiedelte mit ihm 1811 nach Tharandt. Nach langwierigen bürokratischen Verhandlungen wurde sie 1816 Königlich-Sächsische Forstakademie. Hier wurde u. a. auch durch Hans Carl von Carlowitz 1713 in seinem Werk Silvicultura oeconomica der Begriff der „Nachhaltigkeit“ geprägt, welcher heute in aller Munde ist, wenn es um ökologisches Wirtschaften geht. Zum anderen war die Holzverknappung

Anlaß für die

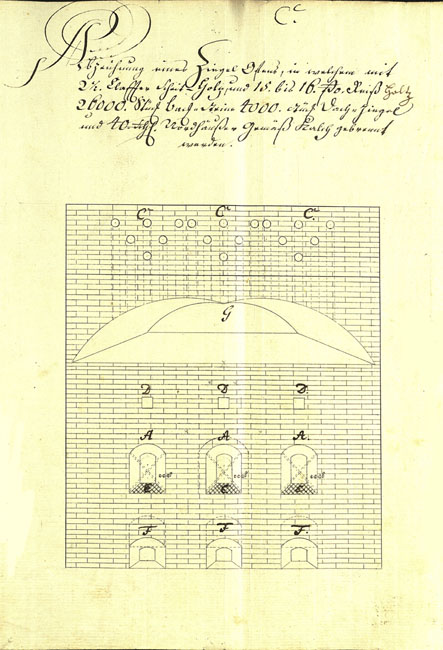

Nachteil der Stein- und Braunkohlen aber war, daß sie weitaus mehr Schwefel enthielten. Die bis dahin als Nebenprodukt zu Düngezwecken eingesetzte Kalkasche war damit nicht mehr verkäuflich, weil deren Sulfatgehalt die Bodenversäuerung förderte, die man mit dem Kalken der Böden ja eigentlich gerade verringern wollte. Außerdem führte der Schwefelgehalt beim Brennen zur Bildung von Gips, was die Qualität des Branntkalkes verminderte. Wie nachstehende Zeichnung aus dem Jahre 1766 zeigt, machte man sich daher schon früh über neue Brennofentypen Gedanken, bei denen Kohlenfeuerung zum Einsatz kam; möglichst noch verbunden mit einer Reduzierung des spezifischen Brennstoffeinsatzes. Es handelt sich dabei natürlich nicht um eine technische Zeichnung, wie wir das heutzutage gewohnt sind. Aber in der Zeichnung gut sichtbar und charakteristisch sind die Überwölbung des Brennraumes G, darüber die Rauchabzüge C, darunter die Feuerungen A mit dem Aschefall F.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Im

Lehrbuch der rationellen Praxis der landwirthschaftlichen Gewerbe

von F. J. Otto

haben wir eine Beschreibung eines solchen Ofens aus dem Jahre 1840

gefunden: „Die

bei uns gewöhnlichen Ziegelöfen sind entweder oben offen, oder sie sind

mit einem Gewölbe versehen. In der Regel halt man den gewölbten Ziegelofen

für zweckmäßiger, als den offenen. Kein Praktiker erklärt sich entschieden

für den gewölbten Ofen, weil das Ein- und Ausfahren schwieriger und

langsamer bei denselben vor sich geht, daher kostspieliger ist, weil der

Einsatz in der Gegend des Gewölbes nie sehr regelmäßig in seiner

Schichtung ausfällt, und weil endlich die Regulirung des Brandes durch

Oeffnen und Schließen der Zuglöcher mehr Aufmerksamkeit erfordert, als bei

offnen Ziegelöfen. Es kann sich also trotz der Ersparniß an Brennmaterial,

welche den geschlossenen Oefen nicht abzusprechen ist, ereignen, daß durch

das schnellere und wohlfeilere Beschicken der offenen Oefen, die Ziegel

bei Benutzung derselben wohlfeiler zu stehen kommen...

Fig. 88, 89 u. 90 zeigen einen gewölbten Ziegelofen. Fig. 88 ist ein senkrechter Durchschnitt nach der Lange des Ofens, Fig. 89 ein senkrechter Durchschnitt nach der Tiefe desselben, Fig. 90 ein horizontaler Durchschnitt in der Höhe der Einsatzöffnung t, a sind die sehr starken Umgangsmauern; c ist der Aschenfall mit dem darüber gespannten Roste, aus Ziegeln gemauert... Die Roste werden von einen Fuß hohem Mauerwerke eingefaßt, wodurch die sogenannten Bänke d, und die Feuergassen oder Schürgassen c (Fig. 88 u. 90) entstehen. iii.... in den Abbildungen sind Oeffnungen und Kanäle von 6 Zoll (zirka 15 cm) im Quadrat, in dem Mauerwelke des Ofens ausgespart; es sind die Zuglöcher, durch welche das Feuer regulirt wird. Nach den Erfahrungen vieler Brenner sind indeß die Zuglöcher im untern Theile des Ofens nicht vortheilhaft; man kann sich deshalb begnügen, im Gewölbe des Ofens 5 Reihen gerade aufsteigender Zugkanäle auszusparen.“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

„Der

abgebildete Ofen hat eine Länge von 18 Fuß, eine Tiefe von 12 Fuß, ist von

den Bänken bis ans Gewölbe 10 Fuß, mit dem Gewölbe 16 Fuß hoch*).

Diese Dimensionen werden aber auf die mannichfaltigste Weise abgeändert.

Bald baut man die Oefen mehr quadratisch, bald giebt man ihnen eine weit

bedeutendere Länge... Der abgebildete Ofen hat 3 Schürgassen, er ist, wie

man sagt, ein dreischüriger... Für Torffeuerung ist ein Rost deshalb ganz

unentbehrlich, weil dadurch die oft bedeutende Menge Asche, welche

derselbe beim Verbrennen hinterläßt, aus der Feuerung entfernt wird. ... Man brennt in den Ziegelöfen entweder Mauerziegel allein, oder Mauerziegel und Dachziegel zusammen, wo dann mit den ersteren der untere Theil des Ofens, welcher die höchste Temperatur erhält, angefüllt wird. Soll gleichzeitig Kalk mit in dem Ofen gebrannt werden, was recht wohl geschehen kann, so kommt dieser ganz unten in den Ofen. Die Ziegel werden auf den Bänken erst so aufgebaut, daß über der Schürgasse an denselben 2 bis 3 Fuß hohe Gewölbe gebildet werden, ... Hierauf wird der Ofen vollgesetzt. Die Ziegel kommen im Ofen auf die hohe Kante zu stehen, und zwar am häufigsten so, daß Schichten von je 3 Steinen sich rechtwinklich kreuzen. Es bleiben auf diese Weise hinreichende Zwischenräume, durch welche die Flamme hindurch gehen kann... Bei dem Brennen im gewölbten Ofen sind Anfangs alle die oben erwähnten Zuglöcher im Gewölbe offen; durch diese kann der Gang des Ofens beurtheilt werden. Im Verlaufe des Brennens werden diese Zuglöcher nach und nach sämmtlich durch aufgelegte Steine geschlossen, und zwar reiheweis von vorn nach hinten zu. Es werden nämlich im vordem Theile des Ofens die Ziegel zuerst gahr gebrannt, an dem der Heizöffnung entgegengesetzten Theile zuletzt. Sobald die Steine vom im Ofen gahr sind, wird die erste Reihe der Züge geschlossen, damit die Flamme nicht mehr nach dieser Stelle sich ziehen kann, und so fahrt man fort, die Züge zu schließen, sobald die darunter liegenden Steine den gehörigen Grad der Hitze erhalten haben. Der Brand ist sonach beendet, wenn die letzte Reihe der Züge geschlossen werden kann... Nach beendetem Brennen werden alle Oeffnungen des Ofens vermauert oder verschlossen, damit eine langsame Abkühlung der Steine stattfinde; 5 bis 6 Tage sind gewöhnlich zum Abkühlen erforderlich. Rechnet man zum Einsetzen der Steine ohngefähr 4 Tage, zum Brennen 7 bis 8, zum Abkühlen 5 bis 6 Tage, so kann in diesem Öfen etwa alle 3 Wochen ein Brand gemacht werden. Der in Fig. 88 abgebildete Ofen von 18 Fuß Länge und 12 bis 13 Fuß Tiefe wird dabei ohngefähr 15.000 Stück Ziegel liefern können. ...“ *) Die Dimensionen des abgebildeten Ofens wären also in etwa: 6 m Länge, 4 m Tiefe und 3,3 m Höhe bzw. bis in den Gewölbescheitel 5,3 m Höhe. Mit etwa 4 m Stapelhöhe gerechnet käme man auf einen Inhalt von 96 m³.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

In Geithain wurde 1854 von Emil Junghans der

erste derartige überwölbte Kammerofen mit Rostfeuerung errichtet. Für diese Bauart

wird später regionalspezifisch auch die Bezeichnung „Geithainer Ofen“

verwendet.

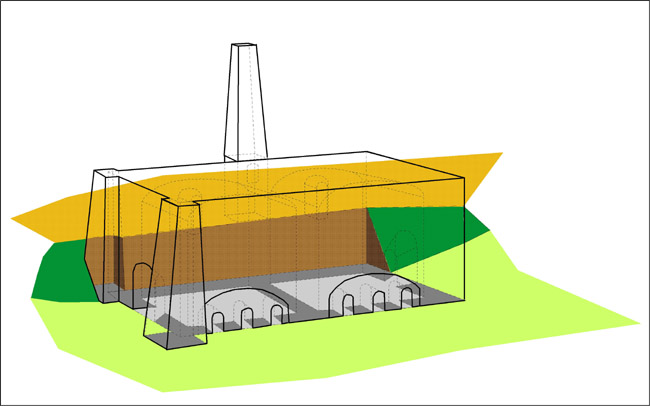

Wie in Geithain schon seit langem üblich, wurden auch jetzt mindestens zwei Brennkammern nebeneinander errichtet. Die beiden Kammern dieser daher gelegentlich auch als „Doppelkalköfen“ bezeichneten Brennöfen wurden wechselseitig betrieben, weswegen dieser Ofen wieder ein „periodischer“ und kein „kontinuierlicher“ Brennofen war. Schließlich mußte ja jeweils eine Kammer abkühlen, um das gare Brenngut abziehen und neues einkarren zu können, während die andere neu angeheizt wurde. Der hier aber besonders angestrebte Vorteil bestand darin, daß man in diesen Öfen sowohl Kalk, als auch Ziegel brennen konnte. Da der Kalkstein eine höhere Brenntemperatur benötigte, wurde er meist unten eingesetzt. Darüber wurde mit Kalkgrus eine ebene Fläche geschaffen, auf der man die Ziegel stapeln konnte. Daneben erhoffte man sich durch die „Einhausung“ durch die Überwölbung natürlich auch eine bessere Energieausnutzung, sprich Brennstoffeinsparungen. Durch die Beschickung des Ofens von der Seite her ersparte man sich außerdem die Gichtbühne.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Im Grundriß oben erkennt man

die unteren Beschickungstore an den Stirnseiten und an der breiten Südseite je

drei Feuerbänke zur Beheizung der beiden Brennkammern. Nur in diesen Feuerungen

wurde geheizt; in den Brennraum selber gelangte mit dem Zug der Rauchgase nur

die erhitzte Luft – die Asche blieb draußen.

Die lichte Weite der Brennkammern beträgt 4,5 m quer zum unteren Zugang bei 4,75 m Länge. Da die heiße Luft naturgemäß nach oben strömt, besitzen die beiden Brennkammern mit etwa 5 m (in der Gewölbemitte) auch eine beachtliche lichte Höhe, welche zeitgleich gebauten Niederschachtöfen völlig vergleichbar ist. Das sehr flache Tonnengewölbe wölbt sich über die größere Länge und liegt bei etwa 4 m Höhe den Mauern auf. Jede Kammer des Brennofens faßte somit also wenigstens 85 m³; stapelte man bis unter die Gewölbemitte, theoretisch sogar bis zu 100 m³. Er entspricht also ziemlich gut der Beschreibung eines solchen Ofens von Herrn Otto aus dem Jahre 1840. Auch diese Öfen wurden nach Möglichkeit in geneigtes Gelände eingetieft, um einfacher zu den oberen Beschickungstoren gelangen zu können. Da 1854 noch niemand einen Gabelstapler zur Verfügung hatte, war diese zweite Ebene schlicht erforderlich, um das Brenngut – unabhängig davon, ob Kalk oder Ziegel – auch bis unter das Gewölbe stapeln zu können. Beim Einkarren müssen Zwischenräume in den Brenngut-Stapeln als Strömungskanäle für die heiße Luft ausgespart bleiben. Der Ofen würde freilich nicht funktionieren, wenn die Gewölbe tatsächlich „dicht“ gewesen wären. Der für die Feuerung und für den Wärmetransport in die Brennkammern hinein nun einmal unverzichtbare Zug sorgte auch bei diesem Ofentyp dafür, daß ein großer Anteil der Verbrennungsenergie als „Abwärme“ mit den Rauchgasen in den Himmel entschwand. Um den Zug in die Brennkammer hinein, durch die Feuergassen zwischen den Brenngut-Stapeln hindurch nach oben zu lenken und dabei den Zutritt kalter Luft zu verhindern, wurden die beiden Beschickungstore vor dem Entzünden vermauert. Damit diese Mauerung der Hitze auch standhielt, wurde sie gewöhnlich doppelt ausgeführt und der Zwischenraum mit Sand oder Asche aufgefüllt. Die Brennkammern selbst waren mit Ziegelmauerwerk ausgekleidet. Trotzdem schädigten die thermische Ausdehnung durch die hohe Brenntemperatur (und die danach immer wieder erforderliche Abkühlung) auf Dauer selbst das massivste Mauerwerk. Dieser Ofentyp bildete einen Zwischenschritt auf dem weiteren technischen Entwicklungsweg, der die Verbesserung der Energieausnutzung bei den sehr energieintensiven Brennprozessen zum Ziel hatte. Man kann ihn – ähnlich wie die Rumford-Öfen – als einen der ersten „Industrie-Öfen“ ansehen, auch wenn sein periodisches Arbeitsprinzip für die Erzeugung von Massenrohstoffen wie Branntkalk nicht durchsetzen konnte.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Kontinuierliche arbeitende Brennöfen

Kessel-, Zylinder oder Schneller- Öfen (Niederschachtöfen)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

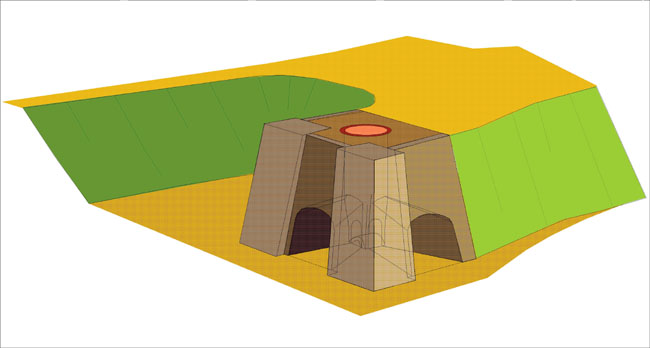

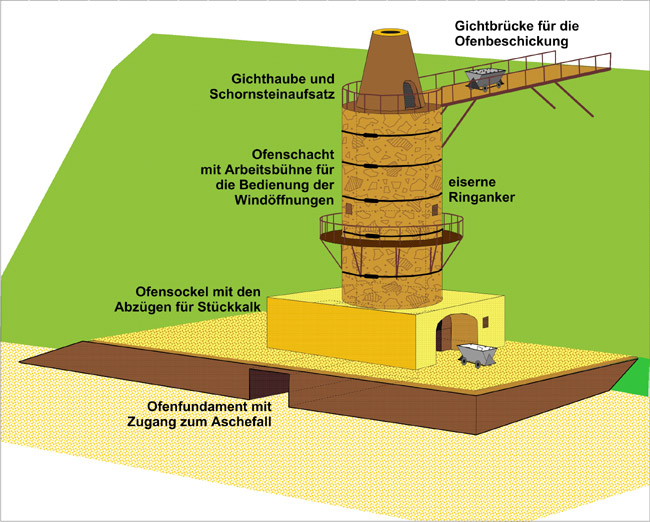

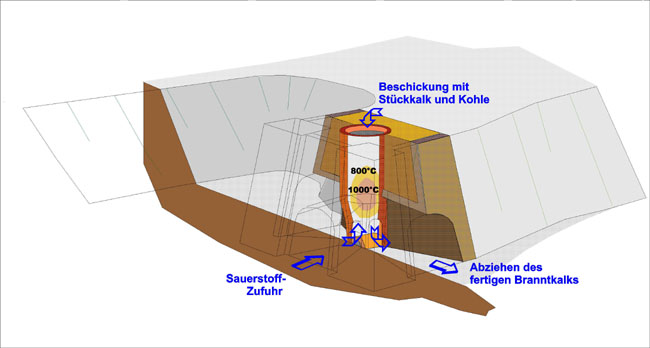

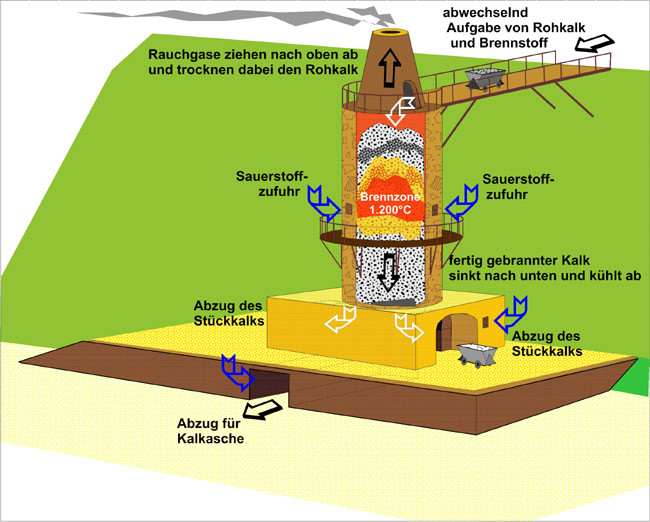

Eine Weiterentwicklung der Feldöfen bildeten die oft sogenannten Trichteröfen, bei denen innerhalb einer Heizkammer etwa in der Mitte eine Temperatur von 1.100°C bis 1.250°C konstant aufrechterhalten wird. Der Kalkstein wird bei diesen stets zusammen mit dem Brennstoff von oben in den Trichter eingefüllt, die chemische Reaktion erfolgt in der Mitte innerhalb des Ofenschachtes (in der sogenannten „Brennzone“); die aus der Brennzone aufsteigenden heißen Gase wärmen zudem die nachsinkende Kohle vor. Bis zum untenliegenden Abzug des Trichters kühlt der entstandene Branntkalk ab und wird dort entnommen. Dieses Vorgehen ermöglichte gegenüber den Feld- und Kammeröfen einen kontinuierlichen Anlagenbetrieb. Wie in der Beschreibung der „Harzer Öfen“ dargestellt, konnte man natürlich auch hier nur einen Brand durchführen, dann den gesamten gebrannten Kalk ziehen und den Ofen anschließend neu beschicken, so daß er dann quasi „periodisch“ in Betrieb stand. Auf diese Weise konnte man in absatzschwächeren Zeiten auch bei diesen Öfen die Produktion relativ stark verlangsamen. Für eine nähere Beschreibung der ersten Trichteröfen zitieren wir wieder zeitgenössische Quellen. J. H. Jung beschreibt sie 1785 so: „Die gewöhnliche und allgemeine Art der Kalköfen ist am bequemsten und lange nicht so kostbar: Man gräbt in einen Hügel eine trichterförmige Grube, und führt von der Seiten her einen Gang dazu, der im Anfang weit, aber gegen die Spitze der Grube immer enger wird; der Trichter endigt sich unten in eine runde Oeffnung, welche etwa anderthalb Schuh im Durchmesser hat, auch der Trichter selbst ist rund; unter jener Oeffnung endigt sich auch der Gang, mit einer ebenso grossen Oeffnung, hier wird das Feuer unterhalten; sowohl der Gang als der Ofen selbst wird mit feuerfesten Steinen dicht ausgemauert. Der trichterförmige Ofen wird mit Kalksteinen dicht ausgemauert; die untere Oeffnung aber mit denselben gewölbt; die dickesten Steine bringt man zunächst an die Wand, und die kleinere in die Mitte. Oben über bedeckt man alles mit kleinem Gesteine, und baut einen Schuppen, oder ein Dach darüber, gegen den Regen. Alsdann macht man zuerst ein gelindes Feuer, verstärkt es allmählig bis zur höchsten Glut, und lässt es ja nicht auslöschen, bis die Steine gar sind; denn man hält dafür, daß sich die Flamme nicht so gern wieder durch die Steine zöge, als wenn sie beständig unterhalten wird. Wenn der Kalk ausgebrannt ist, so lässt man das Feuer auslöschen.“ Über die später gewöhnlich gemauerten Trichteröfen haben wir bei J. Otto 1840 gelesen: „Das Brennen des Kalkes geschieht in unseren Gegenden fast stets in Kalköfen, in einigen Ländern brennt man denselben aber auch in Meilern (der Begriff Meiler ist im technischen Sinne falsch, siehe Anmerkung oben zu den Feldöfen). Die Gestalt der Oefen ist sehr verschieden. Am häufigsten sind sie cylindrisch oder eiförmig; den Ziegelöfen ähnliche Kalköfen*) finden sich, wenigstens in unserer Gegend, seltner.“ *) Damit sind Kammeröfen gemeint.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ein angestrebter, höherer Durchsatz führte zum Einsatz von sogenannten Schachtöfen. Als solcher wird allgemein ein Brennofen mit der geometrischen Grundform eines auf seiner Grundfläche stehenden Hohlzylinders, Hohlkegels oder Hohlquaders bezeichnet, wobei die Höhe des Ofenkörpers seine Länge und Breite um ein Vielfaches übertreffen kann. Am unteren Ende des Ofeninnenraums befindet sich die Feuerstelle, deren Verbrennungsgase aufgrund des von der Form erzeugten Kamineffektes nach oben geleitet werden und dort entweichen. Bei solchen Öfen werden Brenngut und Brennstoff gewöhnlich gemischt aufgegeben. Als Niederschachtofen wird dabei ein Ofen mit geringerer Bauhöhe (bis zu zehn Meter) im Unterschied zum Hochofen bezeichnet. Nach ihrem Arbeitsprinzip stellen die „Schneller-Öfen“ Niederschachtöfen dar. J. Otto schreibt 1840 zu den Brennöfen: Die periodischen Kalköfen haben den Nachtheil, daß, nach beendetem Gahrbrennen des Kalkes, der Ofen bis zur nächsten Füllung sich vollständig abkühlt, also bei einem neuen Brande wieder mit dem Aufwände einer gewissen Quantität Brennmaterial erhitzt werden muß, und daß die Wärme, welche der gebrannte hellrothglühende Kalk besitzt, gänzlich verloren geht, indem dieselbe von der nach Beendigung des Brennens durch den Ofen ziehenden Luft weggeführt wird… Es giebt nun zwei verschiedene Arten von continuirlichen Oefen, welche den genannten Nachtheil nicht zeigen. Bei der einen Art wird der Kalkstein in abwechselnden Schichten mit dem Brennmaterial, das dann nur Torf, Braunkohle oder Steinkohle sein kann, oben aufgegeben, und der gebrannte Kalk von Zeit zu Zeit unten herausgezogen. Bei der zweiten Art befindet sich die Feuerung in einer gewissen Höhe über der Sohle eines Schachtes, und zwar außerhalb desselben, so daß der Kalkstein in dem Ofen nicht mit dem Brennmaterial selbst in Berührung kommt, sondern nur durch dessen Flamme erhitzt wird. Wird durch, an der Sohle des Ofens angebrachte, Abzugsöffnungen der unterhalb der Feuerungen befindliche Kalk herausgezogen, so sinkt der oberhalb derselben befindliche Kalk nach und es kann Kalkstein wieder durch die Gicht eingeschüttet werden. Fig.

82 zeigt einen continuirlichen Ofen der erstgenannten Art, welcher sich

bewährt hat. Derselbe ist trichterförmig und ebenfalls in einen Hügel

gebaut, um bequem zu seiner Gicht kommen zu können. Der obere Durchmesser

des Trichters i. betragt 12 Fuß, der untere 5 Fuß, die Höhe desselben 14

Fuß; d ist eine Abzugsöffnung von 2 ½ Fuß Höhe und 2 Fuß Breite. Dieselbe

ist während des Brennens mit einer Thür geschlossen; e ist eine Oeffnung

von 4 Zoll Höbe und 6 Zoll Breite zum Einströmen der atmosphärischen Luft.

Es befinden sich im Umkreise des Ofens 3 Abzugsöffnungen und 3

Zugöffnungen, wie es die Fig. 83 zeigt, in welcher die entsprechenden

Theile mit denselben Buchstaben, wie in Fig. 82, bezeichnet sind; a ist

das Mauerwerk des Ofens. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Man erkennt, daß die Verbrennung des Brennmaterials, welches, wie schon erwähnt, Torf oder Kohle (Holzkohle, Braunkohle oder Steinkohle) sein muß, oberhalb c erfolgt; unterhalb c sammelt sich der gebrannte Kalk an und er wird von Zeit zu Zeit, nachdem seine hohe Temperatur zum Erhitzen des darüber liegenden, noch nicht gahr gebrannten, Kalkes benutzt ist, durch die Abzugsöffnungen aus dem Ofen gezogen, worauf man dann wieder abwechselnde Schichten von Kalkstein und Brennmaterial aufgiebt. Es versteht sich wohl von selbst, daß die Kalksteine für diesen Ofen nicht zu groß sein dürfen, und daß sie möglichst von gleicher Größe genommen werden müssen. Beim Anheizen des Ofens werden auf der Sohle des selben aus Kalksteinen Feuergassen gebaut, welche nach den Abzugsöffnungen hin offen sind, dann wird der Ofen mit Schichten von Kalkstein und Brennmaterial anfangs nur bis etwas über die Luftzüge hin angefüllt. Hierauf heizt man, bei geschlossenen Luftzügen, durch die Abzüge, so lange mit leichtem Holze, bis der unter den Luftzügen befindliche Kalk gahr gebrannt ist, wobei man von Zeit zu Zeit in dem Maaße, als der Kalk zusammensinkt, neue Mengen von Kalkstein und Brennmaterial nachgiebt. Hierauf schließt man die Kalkabzüge, öffnet die Luftzüge und füllt den Öfen mit Schichten von Kalkstein und Brennmaterial vollends an. Sobald ein beträchtlicher Theil des über dem Zugloche befindlichen Kalkes ebenfalls gahr gebrannt ist, wird aus den Abzugsöffnungen Kalk gezogen und dies ohngefahr alle 6 bis 8 Stunden wiederholt. …“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Im Handbuch der chemischen Technologie

von P. A. Bolley (Herausgeber), dessen 6. Band sich der

Chemischen Technologie der Baumaterialien... widmet und der im Jahr

1885 in Braunschweig erschienen ist, wird in der Zweiten Abtheilung:

Chemische Technologie der Mörtelmaterialien, verfaßt von Dr. G. Feichtinger,

ordentlicher Professor an der Industrieschule in München, folgende

Beschreibung festgehalten (S. 20 ff):

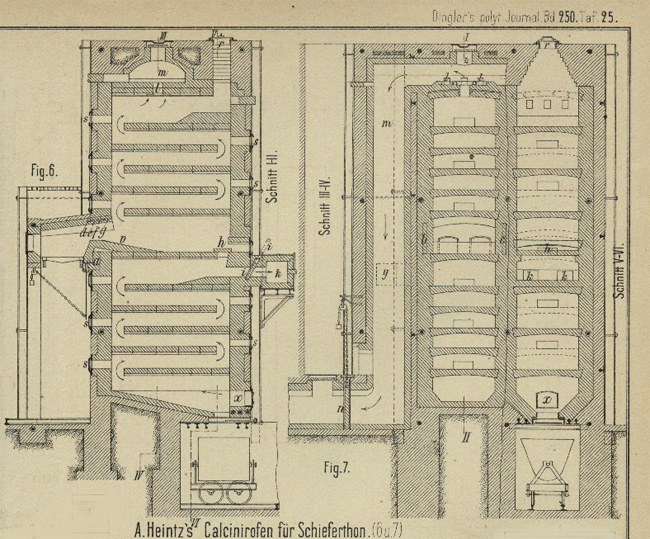

b. Kalköfen für ununterbrochenen Betrieb „Bei diesen braucht man das Mauerwerk während der ganzen Zeit, wo man Kalk brennt, nur einmal zu heizen, man hat daher nicht die Verluste an Wärme durch die Abkühlung des Ofens beim Ausleeren und Füllen, wie bei Öfen mit periodischem Betriebe; daraus folgt, daß diese Öfen eine große Ersparnis an Brennmaterial und Arbeitszeit gewähren; sie sind aber nur da am Platze, wo ein regelmäßiger gesicherter Absatz in Masse vorhanden ist... Die Öfen zu continuirlichem Betriebe mit kleiner Flamme haben gewöhnlich die Form eines Trichters. Fig. 15 zeigt einen solchen Ofen, Schneller- oder Trichterofen (auch Kessel- oder Trichter-Schüttofen) genannt, im verticalen Durchschnitt.“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

„Die

Höhe des Ofenraumes A

beträgt etwa 4,8 m, der kreisförmige Querschnitt desselben hat an der

Ofensohle 1,4 m, an der Gicht 2,8 m Durchmesser. Die Ofensohle ist

sattelförmig. An den beiden einander diametral gegenüberliegenden am

tiefsten gelegenen Stellen der Ofensohle befinden sich die Öffnungen - b,

durch welche der gebrannte Kalk herausgezogen wird, und durch welche die

zur Verbrennung erforderliche Luft einströmt. Soll der Ofen in Betrieb

gesetzt werden, so zündet man zunächst auf der Ofensohle ein kräftiges

Feuer an, bedeckt es mit einer Kalksteinschicht, der man immer

abwechselnde Schichten von Brennmaterial und Kalkstein folgen läßt, bis

der Ofen gefüllt ist. Die letzte Schicht Steine ist über der Gicht

aufgehäuft, und an dem Einsinken derselben erkennt man das Fortschreiten

des Brandes; das Einsinken rührt nicht nur von der Volumenverminderung der

Steine, sondern auch von dem Abbrennen der Kohleschichten her. Hat die von

unten nach oben fortschreitende Gicht die oberste Brennmaterialschicht

erfaßt, so zieht man durch die Öffnungen b gebrannten Kalk heraus; hierbei

muß derselbe einen Rost - c - passiren, durch welchen die Kalkasche nach

dem Raume d hindurchfällt, während der Stückkalk in die Räume f gelangt.

Das Ziehen des Kalkes geschieht in regelmäßigen Zeitabschnitten. In dem

Maße, als das Brennmaterial abbrennt und unten garer Kalk gezogen wird,

sinkt der Inhalt des Ofens nieder, und in gleichem Maße werden durch die

Gicht neue Schichten von Brennmaterial und Kalkstein aufgegeben; damit

nicht Kalk außer der Zeit durch die Öffnungen b herausfallen kann, werden

dieselben durch Vorstellsteine oder durch in Angeln bewegliche Gitter

geschlossen; hierdurch läßt sich auch der Zug vermindern. Im Anfange, wenn

ein solcher Ofen in Betrieb gesetzt wird, muß das Brennmaterial in

dickeren Schichten aufgegeben werden. Bei einem Ofen der angegebenen

Dimensionen können in 24 Stunden gegen 8 cbm Kalk gezogen werden, wozu

cirka 40 Centner Kohlen verbraucht werden.“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

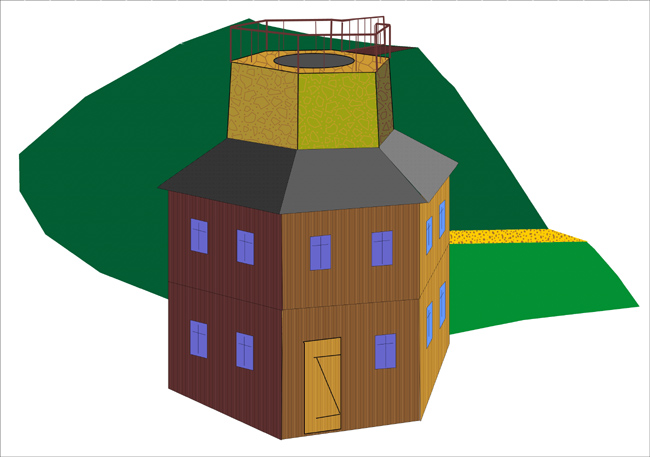

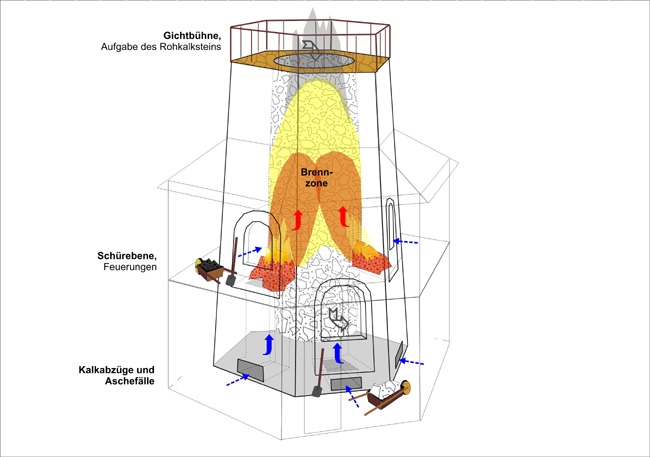

Der Vorgang des Kalkbrennens am Beispiel eines im 18. und 19. Jahrhundert üblichen Schnellerofens. Das Schnittbild entspricht unseren noch folgenden Zeichnungen zum Kalkofen bei Steinbach. Die oft in schönem Bruchsteingewölbe aufgemauerten, unteren Zugänge waren gewissermaßen „Windkanäle“ und von großer Bedeutung für den chemischen Prozeß.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Sonderform der Bienenkorb- Öfen

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

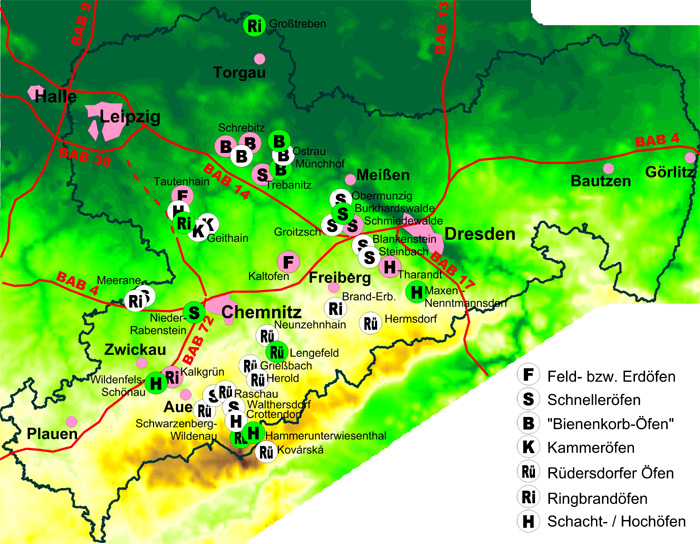

Aufgrund der Lagerstättenbedingungen um Ostrau mit sehr ausgedehnten Vorkommen und vergleichsweise großen Dolomit- Mächtigkeiten (bis zu 22 m) bei beherrschbaren Abraummengen war besonders in der östlichen Region um Ostrau auch die Fördermenge von Rohdolomit deutlich größer als in vergleichbaren Revieren, wie etwa in Geithain. Zudem erleichterte der bereits 1847 in Betrieb genommene Eisenbahnanschluß nach Döbeln und Riesa den Absatz, umgekehrt aber auch den Antransport von Brennstoffen (Steinkohle aus dem Plauenschen Grund bei Dresden, aus Lugau oder Zwickau) enorm. Die daraus resultierenden Unterschiede der Brennofenanlagen stellen auch die Autoren eines Berichtes über den Kalkwerksbetrieb in Sachsen (Prof. Wunder, Chemnitz sowie die Mitautoren A. Herbrig und A. Eulitz, 1867) heraus. Wir können in dieser Quelle nachlesen: „...Man unterscheidet hiernach Oefen mit großer und Oefen mit kleiner Flamme. (Es) sei zunächst auf einige wesentliche Momente hingewiesen, durch welche sich der Betrieb von Oefen... unterscheidet. Beiderlei Oefen setzen, ..., die Anwendung verschiedenen Brennmaterials voraus, und ist daher, wo es sich um die Frage handelt, welcher Art Oefen der Vorzug zu geben sei, mit in Betracht zu ziehen, ob im concreten Falle die Benutzung des einen oder des anderen Brennstoffes gestattet, resp. geboten ist. So brennt man z. B. in der Gegend von Geithain - Frohburg einerseits und Ostrau - Mügeln andererseits Kalksteine von genau gleicher Qualität. Während man aber dort auf die Benutzung von Braunkohlenziegeln angewiesen ist, die mit leidlicher Flammenentwicklung brennen, unter einer Last von Kalksteinen aber vollständig zerdrückt werden würden, gestattet in der Ostrauer Gegend die Nähe der Eisenbahn die Herbeischaffung und Verwendung schlechter Steinkohle und Coakes (veraltet für Koks), die nur mit kleiner Flamme brennen, der Gefahr, durch aufgeschichteten Kalkstein zerdrückt zu werden, aber nicht unterliegen...“ Wohl aus diesen Gründen hat man sich in dieser Region auf eine hohe Branntkalk- Produktion eingerichtet und die Schnelleröfen ab den 1850er Jahren zu ganzen „Ofenbatterien“ mit drei bis acht reihenförmig hintereinander angeordneten Brennöfen kombiniert. Je nach Förderung und Absatz konnten davon dann nur einer oder mehrere oder auch alle angefeuert werden. Bei geringem Absatz wäre es auch möglich, einzelne Öfen abwechselnd ‒ periodisch ‒ zu betreiben. In einem Bericht über das „Kalkwerk Fogel, Münchhof“ vom 17.12.1951 (40030-1, Nr. 1082, S. 59) taucht für diese Bauart dann die Bezeichnung „Bienenkorb-Öfen“ auf, die wir sehr treffend finden.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ringbrandöfen

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

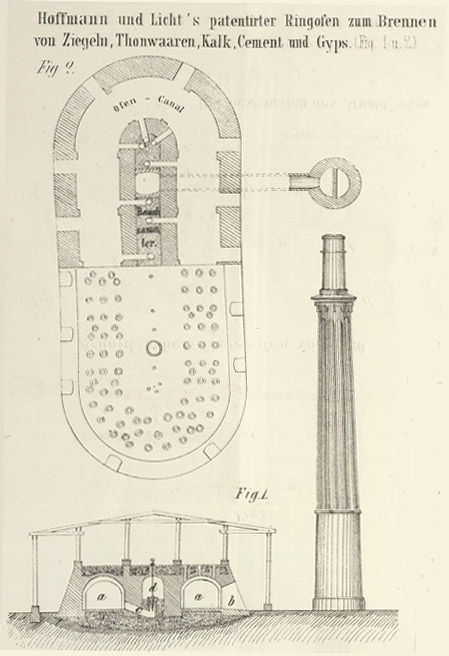

Die nach oben ziehenden, heißen Abgase werden in einem Schachtofen zum Vorwärmen und Trocknen des von oben aufgegebenen und nach unten absinkenden Brenngutes genutzt und umgekehrt die Abwärme des gebrannten Gutes zum Vorwärmen der von unten einströmenden, kalten Luft, deren Sauerstoffgehalt im Brennprozeß benötigt wird. Ein Hochofen ist freilich zum Brennen von Ziegeln gänzlich ungeeignet. Dieses bei (genügend hohen) Schachtöfen schon realisierte „Gegenstromprinzip“ wird bei dieser Ofenbauart gewissermaßen in der Horizontale realisiert. Der erste Ringbrandofen des Hoffmann'schen Typs ging im November 1859 in Scholwin/Skolwin bei Stettin/Szczecin in Polen (damals Preußen) in den Probebetrieb. Der älteste erhaltene Ringbrandofen in Sachsen entstand 1865 in Großtreben bei Torgau. 1868 genehmigte die Amtshauptmannschaft Rochlitz den Bau eines Hoffmann’schen Ringbrandofens durch den Geithainer Kalkwerksbesitzer Heinrich Bauch. Ein Jahr später war dieser Ofen fertiggestellt. Anläßlich eines Besuches der Stadt Geithain am 12. und 13. Juli 1870 besichtigte selbst der damalige sächsische König Johann den neuartigen Brennofen. Ringförmige Brennöfen wurden bereits vorher, unter anderem 1839 vom Maurermeister C. Arnold in Ketschendorf bei Fürstenwalde, im gleichen Jahr von P. H. Maille in Villeneuve sur Yonne südlich von Paris, 1841 von J. Gibbs in Kennington, London und 1854 von G. Hullmann in Elzhorn errichtet (Bender, 2004). Das am 17. April 1858 in Österreich, am 27. Mai 1858 in Preußen und am 9. Januar 1860 in Sachsen gemeinsam an den Berliner Bauingenieur Friedrich Eduard Hoffmann und den damaligen Danziger Stadtbaurat Julius Albert Gottlieb Licht (1860 Stadtbaurat in Leipzig) darauf erteilte Patent wurde deshalb am 9. August 1872 in Preußen, danach auch in Braunschweig, Österreich und Sachsen wieder aufgehoben. Aufgrund dieses Patentstreites wurden unabhängig von den eigentlichen Patentinhabern überall auch „Schwarzbauten“ errichtet. Bereits 1868 hatte F. Michell, technischer Direktor der Münchener Actien-Ziegelei und also auch ein Kenner der Materie, in Dingler´s Polytechnischem Journal eingeschätzt: „…daß Hr. Hoffmann nicht der Erfinder der Ringöfen und des denselben zu Grunde liegenden Heizungsprincips ist; wohl aber gebührt ihm das … Verdienst: die continuirlichen Ziegelöfen durch seine Ringöfen überall bekannt gemacht und eingeführt zu haben.“ Wesentlichen Anteil an der Aufhebung des Patents hatte der Berliner „Privatbaumeister“ Paul Loeff, welcher seitens des preußischen Patentamtes als Sachverständiger für die Untersuchung des – inzwischen wieder umgebauten – Arnold’schen Ofens zugezogen wurde und der dabei wohlmöglich nicht gänzlich uneigennützig handelte. Auch habe sich das Bauprinzip dieser Öfen für das Kalkbrennen nicht wirklich bewährt, wie P. Loeff 1873 konstatiert: „…es erübrigt nur noch zur Vervollständigung der Beschreibung der bisher vorgeschlagenen Brennvorrichtungen auch noch derjenigen zu gedenken, welche sich zum Theil als unbrauchbar für diesen Zweck erwiesen oder deren Brauchbarkeit bis jetzt noch nicht hinreichend constatirt ist, deren Anlage daher nicht mit Ueberzeugung empfohlen werden kann. Zu der ersten Gattung von Oefen gehört vor allen Dingen der im Ziegelfache so vielfach besprochene sogenannte Hoffmann’sche Ringofen, welcher mehrfach zur Ausführung gekommen, aber zum Kalkbrennen nicht mit günstigem Erfolge betrieben werden ist. … Die bereits vielfach constatirten und beklagten Misserfolge einer solchen Anlage erklären sich aus den Fundamentalverhältnissen derselben, welche den für den Kalkbrennereibetrieb nothwendigen Bedingungen und Erfordernissen nicht Rechnung tragen. … Gerade die bei einem geregelten Kalkbrennereibetriebe am meisten gefürchteten und durch alle technischen Hülfsmittel möglichst vermiedenen Umstände, Zutritt von Kohlensäure und Feuchtigkeit, werden durch diesen Betrieb, als in der Natur desselben liegend, herbeigeführt. Der gewonnene Kalk ist bei der sogenannten directen Befeuerung mit den Rückständen der Brennmaterialien gemischt, kennzeichnet sich durch eine röthliche, zuweilen auch schwarzgraue Farbe, hat demnach niemals die schöne gelbe Färbung, wie ein in den vorher beschriebenen Oefen gebrannter Kalk. Abgesehen von diesen nebensächlichen Uebelständen liegt es in der Construction dieser Oefen, dass das Gut an den verschiedenen Theilen des Ofenquerschnittes einen erheblich verschiedenen Hitzegrad bekommt. … Zwar stellt der Brennmaterialverbrauch sich geringer, als in den Setz-‚ resp. den Cylinderöfen, dar, und ist wohl der Consum an Brennstoff selbst geringer als bei den Rumfort’schen Oefen; allein dieser Vortheil wiegt nach den bisherigen Erfahrungen die oben angeführten durch die Praxis erwiesenen Nachtheile nicht genügend auf, und wird andererseits wieder zum grössten Theile compensirt durch das immerhin höhere Anlagekapital, welches die Errichtung eines Ringofens erheischt.“ Der Erfinder Friedrich Eduard Hoffmann war aber nicht nur ein umtriebiger Unternehmer, sondern auch Gründer des ersten Fachverbandes der Kalk- und Ziegelindustrie (der Deutsche Verein für Fabrication von Ziegeln, Thonwaaren, Kalk und Cement) und Herausgeber einer Fachzeitschrift. 1880 gründete er in Berlin ein Fachlabor für Baustoffe, dessen Leitung Professor H. A. Seger (nach dem später die „Segerkegel“ benannt wurden) übertragen wurde. Professor Seger konnte aus nachvollziehbaren Gründen natürlich nicht anders, als in diesem Rechtsstreit die Position seines Sponsors zu vertreten und hob 1872 ebenfalls hervor: „…daß es jedenfalls Hoffmann's Verdienst ist – selbst wenn er nicht der Erfinder der Ringöfen seyn sollte, was trotz der gegentheiligen Entscheidung des preußischen Handelsministeriums, alle mit den Verhältnissen Bekannten wissen –, diesen eine allgemeine Anwendung auf allen größeren und vorgeschrittenen Ziegeleien verschafft und dadurch einem bisher von der Wissenschaft vernachlässigten Industriezweige neues Leben verliehen zu haben…“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Und weiter: „Es läßt sich aus den Erhebungen constatiren, daß Arnold jedenfalls vor Hoffmann eine Idee ausgeführt hat, welche mit derjenigen Hoffmann's Vieles gemein hat, nämlich eine Continuität des Brennens durch einen unendlichen Ofencanal herbeizuführen, daß aber der Verwirklichung dieser Idee der Mangel an Erkenntniß entgegenstand, daß für dieselbe auch eine ganz bestimmte Befeuerungsmethode aus der, anderen Ofenconstructionen gegenüber wesentlich verschiedenen Bewegung der Luft hervorgehen müsse; dadurch daß Arnold diese Befeuerungsmethode nicht fand, scheiterten seine Ideen in den ersten Versuchen und ließen seinen Apparat als einen unbrauchbaren erscheinen; dadurch daß Hoffmann sie fand und verwirklichte, ist die Welt um einen Apparat bereichert, welcher in volkswirthschaftlicher Beziehung als einer der bedeutendsten der Neuzeit angesehen werden muß und sich einen Weltruf erworben hat… Der Ringofen ist ein Ganzes und kann nur als solches aufgefaßt werden; nur die Harmonie, welche der Erfinder in die einzelnen Organe gelegt hat, machen ihn zu dem, was er wirklich geworden ist, zu einem Apparate von eminenter Leistungsfähigkeit und volkswirthschaftlicher Bedeutung; man nehme ihm eines seiner Glieder und man wird einen Krüppel erhalten, wie die Erzeugnisse derer, welche glaubten, ohne Vorstudien als Ringofenverbesserer auftreten zu dürfen; man nehme ihm seine Befeuerungsmethode und man wird einen Leichnam erhalten, wie es der Arnold'sche Ofen von 1839 war.“ Ähnlich wie schon F. Michell äußert sich rund 150 Jahre später auch W. Bender, nämlich „…daß es sich … nicht um originäre Erfinder in dem Sinne handelt, daß sie eine technische Neuheit geschaffen hätten, für die es bis dato noch keine Vorbilder gab. Allen gemein ist vielmehr, daß sie bereits vorhandene Ideen oder Ausführungen aufgegriffen haben, ihnen aber durch entscheidende Verbesserungen, konstruktive Neuerungen und persönlichen Einsatz zur Funktionsreife und allgemeinen Markteinführung verhalfen. Dies schmälert ihre Verdienste um die Entwicklung der Ziegeleitechnik natürlich in keiner Weise, denn sie waren allesamt hoch begabte bis geniale Konstrukteure.“ Dem bleibt höchstens noch hinzuzufügen, daß durch die verbesserte Energieausnutzung der spezifische (auf eine bestimmte Produktionsmenge bezogene) Brennstoffeinsatz in einem Hoffmann’schen Ringbrandofen gegenüber vorangegangenen Bauarten tatsächlich um bis zu 60% gesenkt werden konnte. Und dank des langen Rechtsstreites gibt es ausführliche Beschreibungen dieses Ofentypes, auf die wir heute zurückgreifen können.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Dieses Patentrechtsstreites unbenommen wurden Ringbrandöfen in der Folgezeit immer dann bevorzugt, wenn sie quasi „kombiniert“ zum Brennen von Ziegeln und von Kalk Verwendung finden sollten, wie es bedingt durch die Rohstofflage auch in Geithain der Fall war. Folgende Information zu den Mengenverhältnissen haben wir in Bergius´ Neuem Policey- und Cameral- Magazin für das 18. Jahrhundert gefunden: „Wird der Kalk zugleich in dem Ziegelofen mitgebrannt; so wird diese Art der Kalkbrennerey nur als ein Nebenwerk angesehen, die Ziegelbrennerey aber bleibet das Hauptwerk. In einer großen im sächsischen Churkreise an der Elbe gelegenen Ziegelbrennerey wird bey etwa 45.000 Ziegelsteinen auch ein Achtel Ruthe*) Kalksteine mit eingesetzet.“

*) Zur

Maßeinheit „Ruthe“ im Zusammenhang mit Schüttgütern und insbesondere Kalk

haben wir in unserem Beitrag zum Triebischtal eine

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

P. Loeff beschreibt die Funktion der Hoffmann'schen Öfen folgendermaßen: „Die Ringöfen, bestehend aus einem kettengliederartig gruppirten Systeme einzelner mit einander communicirender Brennkammern zum Brennen von Ziegeln bereits von Arnold, Gibbs und andern seit 1839 benutzt, werden derart betrieben, dass die abziehenden Feuergase einer Kammer zum Vorwärmen des Brenngutes in die folgenden Kammern eintreten, während die zum Brande erforderliche Luft durch die vorliegenden mit heissem, fertig gebranntem Gute erfüllten Kammern hindurchstreicht, und dort die bei der Abkühlung des letzteren abgegebene Wärme aufnimmt, und dadurch nutzbar macht. Diese Oefen sind wie die Ziegelöfen durch Einschütten von Brennstoff in das Gut befeuert worden… Nach dem … Grundriss Fig. 11 ist der wesentliche Theil des sogenannten Hoffmann‘schen Ofens wiederum ein in sich zurückkehrender Brennkanal, welcher, wie bei dem Arnold‘schen Ofen … durch einen von oben hinabzusenkenden eisernen Schieber in Brennkammern getheilt und durch diesen Schieber den Brenngasen der Weg zum Schornsteine angewiesen wird. Auch hier passiren wie bei allen ringförmigen vorher bekannten Systemen die abziehenden Feuergase Theile des Kanals, welche mit frischem Ziegelgute besetzt sind; es erwärmt sich die Heizluft an dem abgebrannten, in Auskühlung begriffenen Ziegelgute. … Die Luft tritt durch die Einkarrthür derjenigen Ofenabtheilung, aus welcher die gar gebrannten und abgekühlten Steine herausgeschafft werden, ein, von hier aus dringt sie in die Ofenabtheilungen, in welchen bereits gar gebrannte Steine vorhanden, und weiter bis zum Feuer, welches durch Einstreuen des Brennmateriales von oben unterhalten wird, von hier weiter vorwärts in die Ofenabtheilungen, in welchen noch nicht gar gebrannte Steine stehen, wärmt diese vor und zieht dann in den Schornstein. Die Befeuerung des Ofens geschieht von oben durch Einstreuen des Brennmateriales zwischen die glühenden Steine, wozu verticale Kanäle, Heizröhren im Gewölbe des Ofens angebracht sind. Ist beispielsweise ein Ofen mit 16 Abtheilungen vorhanden, so müssen bei einem Betriebe, wobei täglich eine Abtheilung leer gemacht wird, eine davon im Vollfeuer, sieben im Abkühlen, sechs im Vorwärmen, eine im Einsetzen und eine im Auskarren begriffen sein. Die vom Feuer abwärts liegende Seite des Ofenkanales wird mit einem Schieber von Eisenblech geschlossen. Dieser Abschlussschieber macht mit dem Feuer denselben Weg, nur dass er der Feuerquelle um die im Vorwärmen begriffenen Abtheilungen voraus, also an der kühlsten Stelle des Ofenkanales befindlich ist. Wenn nun die der offenen Thür zunächst stehenden Steine am meisten abgekühlt, also zum Herausschaffen geeignet sind, so werden sie durch frische, ungebrannte Steine ersetzt. Der Abschluss des Ofenkanals mittelst des Schiebers erfolgt vor der nächsten Thür hinter den frisch eingesetzten Steinen; diese Thür wird geöffnet, die vorhergehende vermauert, und ebenso der nächste Rauchkanal geöffnet, der geöffnet gewesene aber geschlossen, und das Vollfeuer findet in der Abtheilung statt, welche die längste Zeit im Vorwärmen begriffen war.“ Die hier benannten eisernen Schieber hat es im Verlauf der Technikentwicklung zunächst ebenfalls gegeben. Eine viel einfachere und deshalb sehr oft genutzte Lösung für die Abtrennung der frisch besetzten Abschnitte innerhalb des Brennkanals gegeneinander bestand darin, sie durch „Wände“ aus starkem Papier voneinander abzugrenzen. Allein schon durch den Ofenzug „saugte“ es sich zunächst einfach an den frisch eingesetzten, noch etwas feuchten Ziegelstapeln fest, bis sich das Feuer im Ofenkanal soweit genähert hatte, daß es einfach verbrannte und damit den Weg für die heißen Rauchgase in den nächsten Abschnitt des Ofenkanals freigab. In einem anonym veröffentlichten Artikel Ueber das Brennen von Thonwaaren, Kalk, Cement und Gyps (Dingler's Polytechnisches Journal, 1879, Band 232, S. 423 ff) haben wir dazu folgende Bemerkungen gefunden: „Seit einiger Zeit finden die sogen. Papierschieber immer mehr Beifall. Statt der gewöhnlichen Schieber aus Eisenblech wird nämlich mittels Mehlkleister und ordinärem Tapetenpapier eine an dem Gewölbe, dem Seitenmauerwerk, den aufgestellten Steinen und der Ofensohle festgeklebte Papierwand hergestellt, welche die einzelnen Ofenkammern trennt. Soll sie fallen, so wird einfach ein unten an die Papierwand befestigter Bindfaden angezogen, worauf die durch die entstandene Oeffnung nachdrängenden Verbrennungsgase bald die letzten Papierreste verzehren. Wie sich Referent überzeugt hat, sind die Kosten verschwindend gegen die Vortheile derselben, indem durch Fortfall der Schlitze nicht nur der Bau des Ofens vereinfacht und die Haltbarkeit desselben erhöht, sondern auch wesentlich an Raum gewonnen wird, so daß jede Kammer bis etwa 1000 Steine mehr faßt als bei Anwendung der Eisenschieber.“

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Da die heißen Rauchgase naturgemäß nach oben strömen, mußte Hoffmann sich auch etwas einfallen lassen, wie man dafür sorgt, daß die Temperaturverteilung innerhalb des Brennraums möglichst gleichmäßig wird und alle Ziegel auch gleich gut durchgebrannt werden. Durch die Anlage der „Füchse“ im Sohlniveau des Ofenkanals wird zumindest der Zug der abziehenden Brenngase wieder nach unten gezwungen. Daneben versuchte man, durch die Art und Weise des Besatzes den Strömungswiderstand zu beeinflussen: Die oberen Reihen der Ziegelstapel wurden dichter gesetzt, während man in den unteren Reihen größere Zwischenräume beließ (Man vergleiche auch die Schürgassen der Kammeröfen). Auch die Brennstoffmenge beeinflußte den Brennprozeß. Gab der Brennmeister zu schnell zu viel Kohle auf, hatte er zwar längere Pausen, bis es Nachschub brauchte. Aber die Kohle verbrannte dann unvollständig und es gelangten Ruß, Kohlenstaub und Kohlenmonoxid in den Rauchsammler und in die Esse. Verpuffungen konnten die Folge sein.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

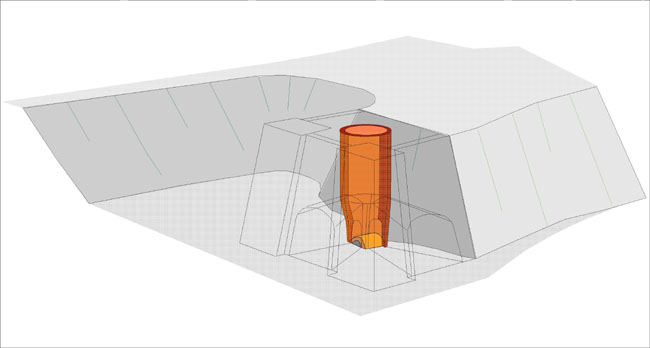

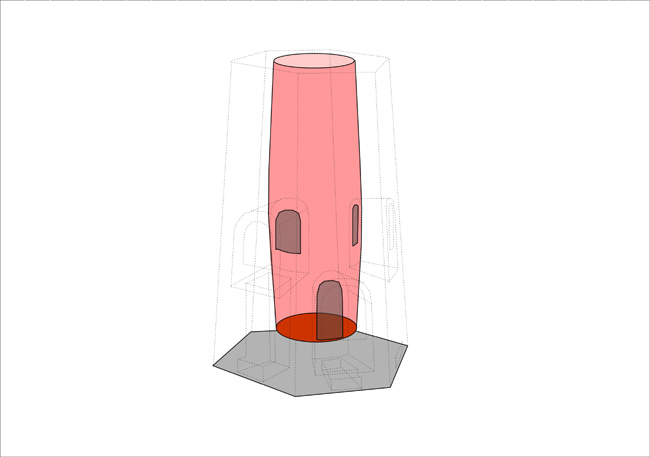

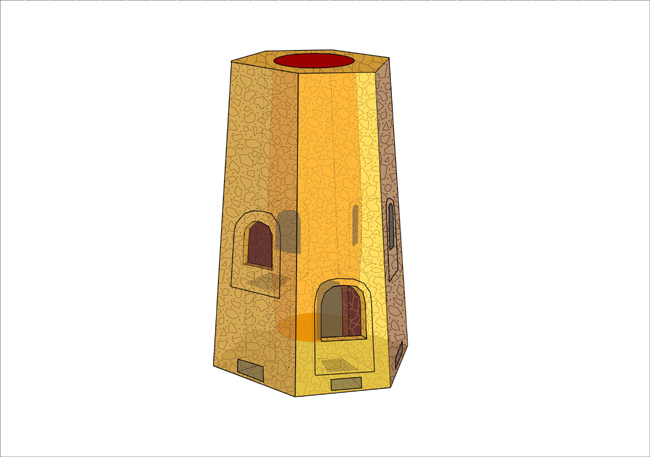

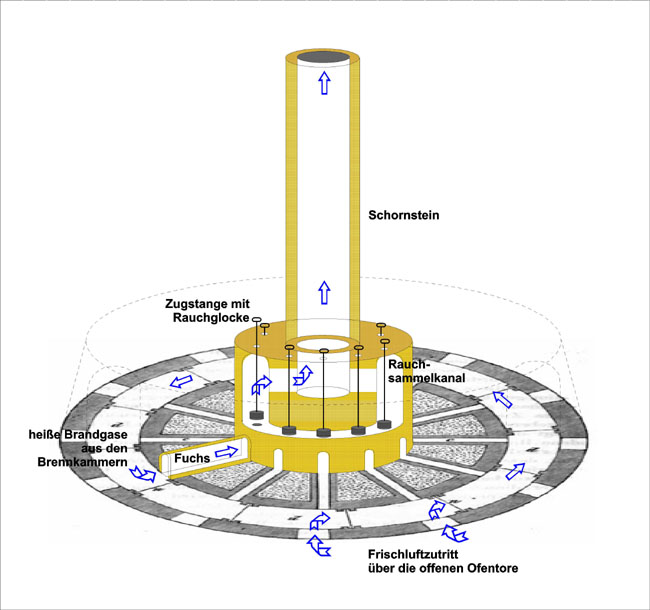

Wir veranschaulichen es noch mal mit einigen vereinfachten schematischen Zeichnungen; zuerst die Regelung des Zuges: Im Inneren des Ringofens münden die „Füchse“ in den Rauchsammler, von dem aus die Rauchgase in die Esse abziehen. Öffnet man die richtige Rauchglocke, erzeugt man den Zug genau in dem Abschnitt des Ofenkanals, in dem man das Vollfeuer entfachen will. Damit es auch brennt, braucht es natürlich Brennstoff. Gewöhnlich nahm man billige Braunkohle oder Kohlengrus. Die Kohle wurde von der „Schürebene“ aus in den zu befeuernden Abschnitt des Brennkanals geschüttet. Da sich die Luft bei ihrem Umlauf um den Ofen durch die anderen Brennkammern hindurch bereits am fertig gebrannten Gut aufgeheizt hat, entzündet sich die Kohle bei über 800°C von allein. Die nicht benötigten Schürlöcher müssen natürlich abgedeckt sein.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

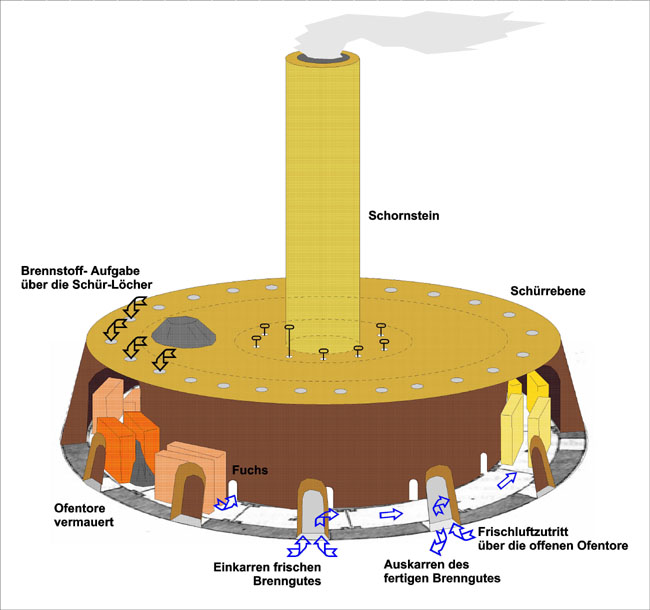

Noch ein Blick ins Innere des brennenden Ofens: Damit das frisch eingestapelte Brenngut schön trocknet und sich schon mal vorwärmt, öffnet man immer die nächste Rauchglocke hinter dem im Brand stehenden Abschnitt. Damit das Feuer auch das gesamte Brenngut erhitzt, läßt man „Schürgassen“ zwischen den aufgestapelten Ziegelrohlingen frei, so daß die Kohle bis auf die Sohle der Brennkammer rutschen und das heiße Rauchgas zwischen den Ziegelrohlingen hindurch ziehen kann. Die Frischluft dagegen kühlt auf ihrem Weg einmal um den Ofen herum die fertig gebrannten Ziegel ab und erwärmt sich dabei.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|