|

|

|

|

|

Der Kalkofen in Blankenstein - Ein Technisches Denkmal wird erhalten. Online seit September 2020.

|

|

Vorbemerkungen

|

|

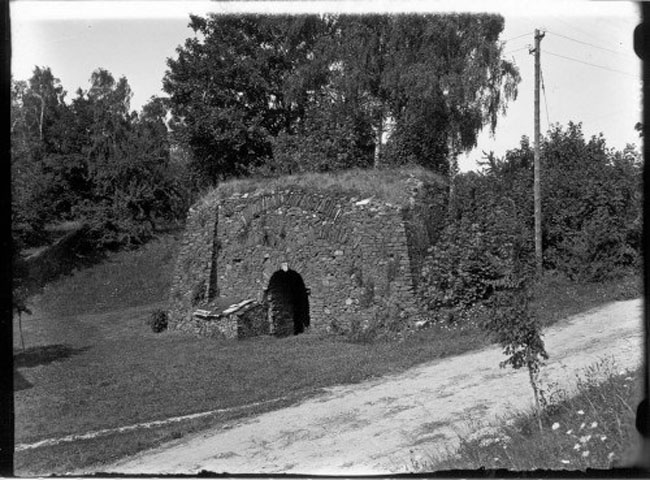

Von diesen frühen Schnelleröfen existieren

nicht mehr viele. Im Triebischtal zwischen Miltitz und Helbigsdorf findet man

zurzeit allerdings noch wenigstens vier Stück, die alle derselben Bauzeit am Ende des 18. Jahrhunderts oder

die zumindest demselben Bautyp angehören.

Manche sind bereits unrettbar verlorene Ruinen (bei Schmiedewalde), zwei (in Burkhardswalde und Obermunzig) noch gut erhalten. Wesentlich jünger und deutlich größer sind dagegen die Öfen des Kippe´schen Kalkwerkes in Groitzsch.

|

|

Die beiden Brennöfen in Steinbach und in

Blankenstein lassen sich anhand der noch vorhandenen Schlußsteine ziemlich

sicher auf das Erbauungsjahr 1798 datieren. Bis Ende des 19. Jahrhunderts

standen sie im Dienst, dann begann ihr Verfall.

Obwohl die Öfen äußerlich sehr massiv erscheinen, erweisen sie sich bei näherer Betrachtung als einfache Zweckbauten mit einer zerbrechlichen Hülle aus Trockenmauerwerk, an der Zahn der Zeit unerbittlich nagt.

|

|

Auch der Blankensteiner Brennofen ‒ übrigens

der letzte erhaltene von mehreren Öfen von einst drei verschiedenen Kalkwerken an

diesem Ort (Der zweite Ofen des C. E. Faust'schen Kalkwerkes wurde 1903

abgebrochen, die anderen schon weit eher.) ‒ war

von Buschwerk und Ruderalbewuchs überwuchert, die Wurzeln trieben bereits die

Mauerkrone auseinander, der eigentliche Ofenschacht war verbrochen und verschiedene spätere Besitzer hatten sich geholt, was sie

davon brauchen konnten oder an- und umgebaut, um ihn wieder zu irgendetwas brauchbar zu

machen.

Heimatfreunde aus dem Ort und der Stadt Wilsdruff, der der Ort Blankenstein inzwischen angehört, haben sich entschlossen, ihn vor dem Verfall zu bewahren und ihm das Schicksal der Schmiedewalder Öfen und vieler weiterer zu ersparen. Im Jahr 2018 wurden Fördermittel für eine Sicherung und Wiederherstellung des Ofens bewilligt.

|

|

So weit, so gut. Das war ein Anfang. Aber was

mußte getan werden und wie eigentlich? Die Frage stellte sich auch dem

beauftragten Architekten, denn seit wenigstens hundert Jahren hat ja niemand mehr

derartige Brennöfen gebaut.

Dem einen oder anderen wäre es vielleicht lieber gewesen, den Originalzustand zu bewahren, auch wenn er schon recht desolat war. Man hätte auch einfach nur alles freischneiden, aufräumen und sichern und dann so stehenlassen können. Aber schon beim Aufräumen fängt es an: Wie weit soll aufgeräumt werden? Den Brennschacht von Schutt und Müll beräumen? Die maroden Reste des Mauerwerks würden unweigerlich nachgeben, denn zwischen dem Schacht und den dicken Außenmauern liegt ja nur gestampfter Lehm. Das mußte auch so sein, denn wenn der Ofeninnenraum auf mehr als 1.000°C aufgeheizt wird, dehnen sich auch die Mauern aus und das mußte die Konstruktion aushalten. Räumt man den Schacht dagegen nicht aus, bleibt das Funktionsprinzip dieser Öfen auf Beschreibungen beschränkt und erschließt sich einem Besucher nicht durch eigenen Augenschein. Wenn schon wiederherstellen, dann war ein wichtiges Anliegen, das Denkmal auch „erlebbar“ zu machen; „sichtbar“ nicht nur von außen, sondern auch den inneren Aufbau und die Funktionsweise. Also doch Ausräumen. Das wiederum erfordert dann aber auch eine Sanierung des zusammenbrechenden Mauerwerks der Ofenauskleidung. Könnte man auch mit Spritzbeton machen - sieht aber doof aus und würde dem Denkmal keinesfalls besser gerecht. Also wiederherstellen. Aber wie? Und wieweit kann man sich dabei überhaupt noch dem Ursprungszustand annähern? Wie oft wurde der Ofen in seiner rund einhundertjährigen Betriebszeit schon repariert und wieder und wieder umgebaut? Schließlich spielen heute auch Sicherheitsfragen eine erheblich größere Rolle, als das vor 100 Jahren während des Brennereibetriebes noch der Fall gewesen ist. Nicht zuletzt waren natürlich auch die berechtigten Interessen der unmittelbaren Anlieger zu beachten.

|

|

|

|

|

|

Die Lösung, die die Initiatoren gewählt haben,

ist sicherlich weder perfekt, noch stellt sie den Ursprungsbau von 1798 genau nach.

Das Letztere ist völlig unmöglich. Was aber anhand der Befunde bei der Freilegung

nachempfunden werden konnte, wurde so nahe am Original, wie möglich, nachgebaut.

Dabei ist klar, daß auch diese Befunde nur den letzten Bauzustand vor der

Außerbetriebnahme des Ofens widerspiegeln.

Es sei also festgehalten, daß es sich bei diesem Projekt keineswegs um eine archäologisch detailgetreue Rekonstruktion handelt. Vielmehr betrachten wir es als eine dem Denkmal gerecht werdende und dem Original nahekommende Wiederherstellung des Brennofens in Blankenstein. Vor allem anderem aber dient es der Erhaltung des Technischen Denkmals und dieses Anliegen kann nicht hoch genug bewertet werden. Alles in allem stellt sich das gewählte Vorgehen als ein ‒ unseres Erachtens absolut vertretbarer ‒ Kompromiß dar: Tatsächlich könnte der Ofen in seiner letzten Betriebsphase genau so ausgesehen haben. Wirklich genau weiß es ohnehin niemand; aufgeschrieben oder gar gezeichnet hat es niemand und auch die Pläne des Maurermeisters, der ihn errichtet hat, sind leider nicht erhalten geblieben oder zumindest noch nicht wiederentdeckt worden... Freilich gibt es hinterher immer jemanden, der vorher alles besser gewußt haben will ‒ aber sollte es auch hier so sein, dann ignorieren wir das mal geflissentlich.

|

|

Bauwerksbeschreibung und Befunde bei der Freilegung

|

|

Art und

Zustand des Denkmals

Bei den beiden Brennöfen in Steinbach und Blankenstein handelt es sich um kontinuierlich arbeitende Niederschachtöfen ‒ sogenannte Schneller- oder auch Fix- Öfen. Sie wurden absatzabhängig im Frühjahr in Betrieb gesetzt und im Herbst leergezogen. Im Winterhalbjahr führte man notwendige Reparaturen an den Öfen durch. Sie stellen beide aufgrund der ziemlich sicheren Datierung anhand der Schlußsteine an ihren Frontseiten frühe Zeugnisse dieses Bautyps in der Region dar. Was vor 2019 überhaupt nicht mehr zu erkennen war, weil die Zugänge überwuchert oder aus Sicherheitsgründen abgesperrt waren: Die beiden Brennöfen in Blankenstein und in Steinbach wurden nicht nur im selben Jahr 1798 errichtet; sie sind auch bis auf wenige Details praktisch baugleich. Vermutlich hat sie demnach derselbe Maurermeister im Auftrag verschiedener Kalkwerksbesitzer errichtet. Freilich bestehen auch bei den

Besitzverhältnissen große Kenntnislücken, denn aus der Zeit des 18. Jahrhunderts

sind archivalische Quellen über den Kalkwerksbetrieb leider sehr dünn gesät. Was

wir darüber in Erfahrung bringen konnten ist in unserem Montanhistorischen

Beitrag zum Kalkbergbau bei

Nach unseren Recherchen war das Kalkwerk im südöstlichen Teil des Lagers

im Jahr 1851 im Besitz von

Carl Ernst Faust. Über die Familie Faust haben wir nicht

viel herausbekommen können, zumal der Name auch im Staatsarchiv mehrfach

auftritt und Namensgleichheiten nicht so einfach auszuschließen sind. Im Bestand

der Grundherrschaft Rothschönberg (10527, Nr. 241) taucht jedenfalls ein Hans Georg

Faust als Käufer eines Fünfviertelhufengutes im benachbarten Helbigsdorf

1747 auf. Einige Jahre später wird er als Gärtner in Helbigsdorf

bezeichnet, ist aber verschuldet und seine Gartennahrung wird

versteigert (10642, Grundherrschaft Weisstropp,

Nr. 069 und Nr. 165). Die Familie scheint aber in Helbigsdorf ansässig geblieben zu sein,

denn ein Johann Georg Faust in Helbigsdorf wird in einer weiteren

Akte des Bestands 10642 (Nr. 145) auch im Jahr

1780

genannt. Dieser nun

könnte

auch der Erbauer des noch erhaltenen

Brennofens gewesen sein, wenn wir die

Der Name Carl Ernst Faust in Helbigsdorf tritt erstmals 1844 in Erscheinung, als Parzellen seines Eineinviertelhufengutes verkauft wurden (10527, Nr. 016). Zur gleichen Zeit kaufte auch ein Johann Gottlieb Faust in Helbigsdorf Parzellen des Erblehngerichtes (10642, Nr. 186).

|

|

|

|

Der Zustand des Ofenbauwerks war durch

mehrfache An- und Umbauten zwar beeinflußt, im Großen und Ganzen aber noch gut.

Von früheren Einbauten waren freilich keinerlei Reste mehr vorhanden, lediglich einige Türangeln an

den Außenseiten. Den Schlußstein hatten die Heimatfreunde schon vor einigen

Jahren sichergestellt.

Die größte Gefährdung ging auch bei diesem Ofen von der Durchwurzelung durch Wildwuchs aus, welche die Mauerkrone bereits stark geschädigt und an der Nordwest- und an der Frontseite zum teilweisen Absturz gebracht hatte. Nur an der Südostseite hatte die Außenmauer überwiegend noch die ursprüngliche (bzw. eine dem letzten Baustand vor der Außerbetriebnahme des Ofens entsprechende) Höhe.

|

|

|

|

|

|

Der Link zur

Originaldatei:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

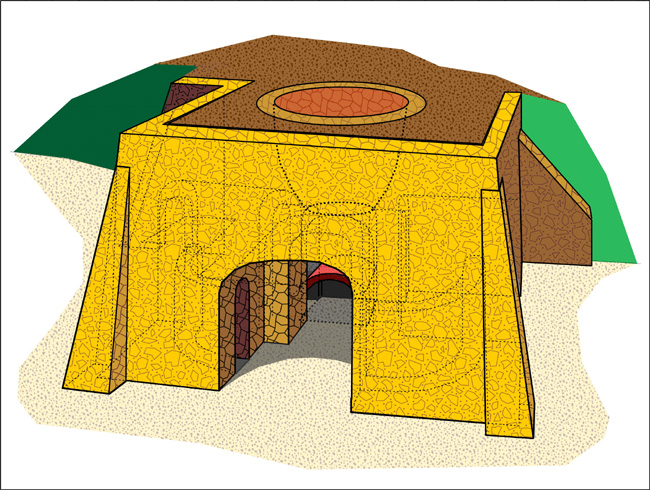

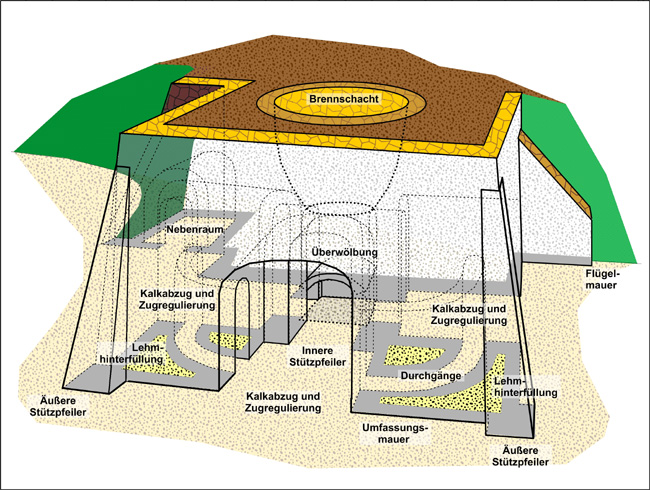

Das Bauwerk

Das Ofenbauwerk in Blankenstein besitzt einen näherungsweise quadratischen Grundriß mit einer Seitenlänge von rund 10 m. Die Breite der Front mißt einschließlich der vorgesetzten Stützpfeiler etwa 11,5 m. Es ist an den Talhang unterhalb des früheren Steinbruchs angelehnt. So konnte man einerseits vom Steinbruch aus bequem zur Ofengicht gelangen und andererseits am Fuß des Bauwerks zu den Zugängen am Ofensockel. Die Böschung beiderseits des Ofens wurde zusätzlich mit Flügelmauern abgefangen.

|

|

|

|

Die mit zirka 0,4 m bis 0,8 m Stärke recht

massiven Außenmauern sind aus Bruchsteinmauerwerk trocken gesetzt. An Reparaturstellen

aus späteren Zeiten wurden vor allem in den Tonnengewölben der

Zugänge punktuell auch verschiedene Mörtel verwendet.

Die Außenmauern besitzen an der Frontseite eine Höhe von zirka 5,5 m. Anhand von Unterschieden in der Ausführung des Mauerwerks ist zu erkennen, daß die Mauerkronen wohl irgendwann während der Betriebszeit um rund 0,8 m bis 1,0 m aufgesattelt worden sind. Im Mauerwerk der Seiten sind mehrere Entlastungsbögen in die Trockenmauerung eingezogen. An den Ecken waren die Außenmauern überdies mit gegen die Mauerkrone geneigten und an ihrem Fuß etwa 2,3 m breiten Pfeilern abgestützt. Alle Mauern sind auf der Felslinie gegründet, die man wohl beim Bau des Ofens durch einen entsprechenden Einschnitt im Talhang freigelegt hatte. So wurde auch die Zufahrt zur Ofengicht einfach: Man füllte den dabei anfallenden Abraum hinter dem Ofen wieder auf und gewann so eine flache Rampe vom oberen Talhang bis zur Ofengicht.

|

|

|

|

|

|

|

|

Unterhalb der nordwestlichen Flügelmauer befindet sich ein kleiner, mit einem Tonnengewölbe überdeckter Raum, welcher möglicherweise dem Brennmeister als Lager und als Ruheraum gedient haben kann. An dessen nordöstlichem Giebel befindet sich eine Nische, welche vielleicht einst Abstellfläche für eine Lampe geboten hat. Dies ist übrigens eine der wenigen Abweichungen im konstruktiven Aufbau zwischen den beiden Brennöfen in Blankenstein und in Steinbach, wo ein solcher Nebenraum nicht existiert oder zumindest derzeit nichts Vergleichbares bekannt ist.

|

|

|

|

|

|

|

|

Als Baumaterial für die Aufführung der Mauern

diente bei weitem überwiegend verschiedenes Schiefergestein aus der nahen Umgebung. Porphyrtuff

‒ wie in Groitzsch ‒ wurde hier überhaupt nicht verwendet.

Allerdings findet sich vor allem bei der Ofenauskleidung granitisches Gestein und Gneis, der vielleicht aus den Steinbrüchen bei Munzig stammt. Dieses Material ist durch die Hitzeeinwirkung rötlich verfärbt, an den ursprünglich zum Brennschacht liegenden Seiten auch verschlackt und dadurch schwarz gefärbt und teilweise brüchig geworden.

|

|

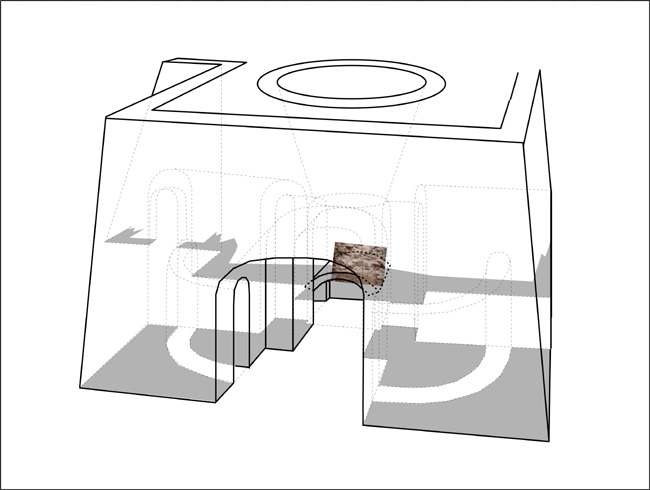

Innerer

Aufbau und Funktion

An den drei, dem Tal zugewandten Seiten steht der Ofen frei. An diesen drei Seiten befindet sich je einer der drei, mit Tonnengewölbe überdeckten Zugänge vom Bauwerksfuß bis zum Ofensockel. Mit etwa 2 m Breite und im Gewölbescheitel 3 m Höhe sind diese Zugänge recht geräumig, ganz im Gegensatz zu den nur 0,5 m schmalen Durchgängen zwischen diesen drei Zugängen, deren Zweckbestimmung nicht ganz klar ist. Im Gegensatz zum Steinbacher Ofen, bei dem diese Durchgänge mit Schieferplatten gedeckt sind, sind diese Durchgänge hier ebenfalls mit schmalen Tonnengewölben versehen. Außer als Zugang zum Ofensockel und zum Abziehen des gar gebrannten Kalkes dienten diese Zugänge wahrscheinlich auch als „Windfänge“. Durch ihre dreiseitige Anordnung konnte man je nach herrschender Windrichtung den Ofenzug sehr einfach verstärken, indem man die betreffenden Flügeltüren öffnete. Rußspuren oder Verglasungen sind an den Seitenmauern und Tonnengewölben der Zugänge nirgends zu finden. Sie haben also nie als Feuerungen, sondern stets nur als Luftkanäle und Zugänge zu den Abzugsöffnungen am Ofensockel gedient.

|

|

|

|

|

|

|

|

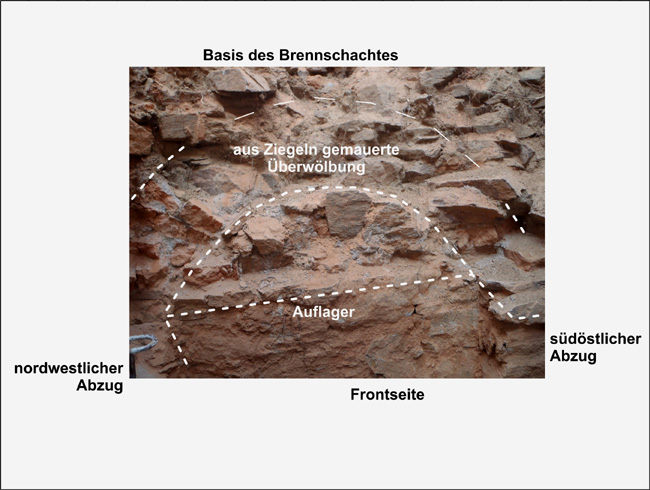

Der eigentliche Ofen: Aufbau des Brennschachtes Der eigentliche Ofenschacht bildet ein von der Außenhülle weitgehend entkoppeltes, eigenständiges Bauwerk. Er war leicht „tailliert“, woraus sich auch die synonym für diese Art Brennöfen verwendete Bezeichnung „Trichter- Ofen“ erklärt. Der Innendurchmesser des Schachtes zieht von oben etwa 3,0 m auf unten noch etwa 1,5 m ein. Die Höhe vom Sockel bis zur Ofengicht liegt bei zirka 3,5 m. Er war, wie die Außenmauern auch, aus Bruchsteinen und hier in Lehm gesetzt. Die beim Ausräumen des verbrochenen und verfüllten Ofenschachtes gefundenen Steine weisen typische, einseitige Verschlackungen und schwarze Verfärbungen auf, was ihre Verwendung für die Auskleidung des Ofenschachtes belegt. Sie wurden bei der Rekonstruktion wiederverwendet. Zugegebenermaßen wurde bei der Aufmauerung der Innenauskleidung diesmal Mörtel verwendet, aber dieser Kompromiß ist legitim, da der Ofen ja nie wieder in Betrieb gehen (wobei der Mörtel als erstes ausgebrannt wäre) und nicht in jedem Winterhalbjahr auf´s Neue instandgesetzt werden soll. Er soll vielmehr möglichst lange Zeit ohne erneute Reparaturen stehenbleiben. Für eine annähernd richtige Rekonstruktion der genannten Dimensionen des Schachtes spricht auch, daß die ausgeförderten Steine ziemlich genau für die Wiederherstellung der Auskleidung ausreichten. Der Ofenschacht ruht einerseits auf der Ofenrückwand an der Talschulter zum früheren Steinbruch hin und andererseits auf zwei „inneren Pfeilern“. Den Sockel des Brennraums bildete ein Ziegelgewölbe, von dem man den gar gebrannten Kalk in daruntergeschobene Karren ausziehen konnte. Die Ansätze dieses Ziegelgewölbes im Ofensockel wurden beim Ausräumen des Schachtes sichtbar.

|

|

Eine frühe Beschreibung

solcher Schnelleröfen haben wir im Neuen Bergmännischen Journal, 4. Band,

erschienen im Jahr 1816, gefunden. Ein Herr Lattermann steuerte diesem

Band einen Aufsatz über die Verwendung der Steinkohlen bei, in welchem er unter

anderem berichtete:

§.9. „Zwar ist die gewöhnliche Gestalt der Kalköfen kubisch oder parallelepipedalisch; allein zum Brennen mit Steinkohlen müssen sie trichterförmig oder kegelförmig gestaltet seyn, so, daß unten die engere und oben die weitere Öffnung ist, und müssen so beschaffen seyn, daß man die genug gebrannten Kalksteine unten herausnehmen kann*).“ Fußnote des Autoren: *) Diese Art Öfen werden Stichöfen genannt. Anmerkung von uns: Die hier genannte Bezeichnung ist wohl ‒ analog zum Hochofen ‒ vom Vorgang des Abstechens hergeleitet. Da der gebrannte Kalk nun aber nicht flüssig wie Roheisen nach dem Durchstechen der Ablassöffnung von selbst herausgelaufen kommt und man ihn wirklich herausziehen muß, hat sich diese Bezeichnung im Bezug auf die Kalköfen nicht durchgesetzt. Doch zurück zum Text: §.10. „Zu Planitz ohnweit Zwickau wird in solchen trichterförmigen Englischen Öfen sehr viel Flözkalkstein gebrannt, und mit gutem Erfolge abgesetzt. Diesen Ofen ließ der Herr Domherr von Arnim, der Besitzer der meisten dasigen Steinkohlengruben, erbauen, und bedient sich dazu der Schieferkohle. Der Ofen ist ohngefähr 16 Fuß hoch, und in seinem größten Durchmesser 6 bis 7 Fuß weit. Er ist von Bruchsteinen, welches daselbst Thonschiefer ist, aufgeführt, und inwendig mit Backsteinen ausgefüttert. Man füllt ihn ganz voll, so dass eine Schicht zerkleinerter Steinkohlen mit einer Schicht zerschlagenem Kalksteine abwechselt…“ Der hier beschriebene

Kalkofen besaß also eine Höhe von etwa 4,5 m und sein Ofenschacht einen größten

Durchmesser von knapp 2 m. Bei dem genannten Besitzer des Ofens handelte es sich

um den Domherrn des Merseburger Stiftes Carl Christoph

von Arnim auf Planitz (*1768, †1812). Die Familie von Planitz war

dazumal auf dem Rittergut Planitz im Süden Zwickaus ansässig. Der von Herrn

Lattermann beschriebene Kalkofen könnte aber eigentlich auch in Wahlen bei

|

|

Dr. G. Feichtinger,

Professor an der Industrieschule in München, verfaßte die Zweite Abtheilung:

Chemische Technologie der Mörtelmaterialien, im 6. Band des Handbuchs der chemischen Technologie

von P. A. Bolley (Herausgeber), welcher im Jahr

1885 in Braunschweig erschienen ist. Darin ist die folgende

Beschreibung eines Schnellerofens aus dem letzten Viertel des

19. Jahrhunderts festgehalten (S. 20 ff):

b. Kalköfen für ununterbrochenen Betrieb „Bei diesen braucht man das Mauerwerk während der ganzen Zeit, wo man Kalk brennt, nur einmal zu heizen, man hat daher nicht die Verluste an Wärme durch die Abkühlung des Ofens beim Ausleeren und Füllen, wie bei Öfen mit periodischem Betriebe; daraus folgt, daß diese Öfen eine große Ersparnis an Brennmaterial und Arbeitszeit gewähren; sie sind aber nur da am Platze, wo ein regelmäßiger gesicherter Absatz in Masse vorhanden ist... Die Öfen zu continuirlichem Betriebe mit kleiner Flamme haben gewöhnlich die Form eines Trichters. Fig. 15 zeigt einen solchen Ofen, Schneller- oder Trichterofen (auch Kessel- oder Trichter- Schüttofen) genannt, im verticalen Durchschnitt.“

|

|

|

|

„Die

Höhe des Ofenraumes A

beträgt etwa 4,8 m, der kreisförmige Querschnitt desselben hat an der

Ofensohle 1,4 m, an der Gicht 2,8 m Durchmesser. Die Ofensohle ist

sattelförmig. An den beiden einander diametral gegenüberliegenden am

tiefsten gelegenen Stellen der Ofensohle befinden sich die Öffnungen - b,

durch welche der gebrannte Kalk herausgezogen wird, und durch welche die

zur Verbrennung erforderliche Luft einströmt.

Soll der Ofen in Betrieb gesetzt werden, so zündet man zunächst auf der Ofensohle ein kräftiges Feuer an, bedeckt es mit einer Kalksteinschicht, der man immer abwechselnde Schichten von Brennmaterial und Kalkstein folgen läßt, bis der Ofen gefüllt ist. Die letzte Schicht Steine ist über der Gicht aufgehäuft, und an dem Einsinken derselben erkennt man das Fortschreiten des Brandes; das Einsinken rührt nicht nur von der Volumenverminderung der Steine, sondern auch von dem Abbrennen der Kohleschichten her. Hat die von unten nach oben fortschreitende Gicht die oberste Brennmaterialschicht erfaßt, so zieht man durch die Öffnungen b gebrannten Kalk heraus; hierbei muß derselbe einen Rost - c - passiren, durch welchen die Kalkasche nach dem Raume d hindurchfällt, während der Stückkalk in die Räume f gelangt. Das Ziehen des Kalkes geschieht in regelmäßigen Zeitabschnitten. In dem Maße, als das Brennmaterial abbrennt und unten garer Kalk gezogen wird, sinkt der Inhalt des Ofens nieder, und in gleichem Maße werden durch die Gicht neue Schichten von Brennmaterial und Kalkstein aufgegeben; damit nicht Kalk außer der Zeit durch die Öffnungen b herausfallen kann, werden dieselben durch Vorstellsteine oder durch in Angeln bewegliche Gitter geschlossen; hierdurch läßt sich auch der Zug vermindern. Im Anfange, wenn ein solcher Ofen in Betrieb gesetzt wird, muß das Brennmaterial in dickeren Schichten aufgegeben werden. Bei einem Ofen der angegebenen Dimensionen können in 24 Stunden gegen 8 cbm Kalk gezogen werden, wozu cirka 40 Centner Kohlen verbraucht werden.“ Entsprechende Roste waren beim Blankensteiner Schneller noch nicht vorhanden; darüber hinaus entsprechen die von Feichtinger hier angegebenen Bemaßungen aber recht gut dem fast 100 Jahre älteren Ofen in Blankenstein.

|

|

|

|

|

|

|

|

|

|

|

|

Die drei Abzüge waren während des Brennens zugesetzt und wurden nur so weit offengelassen, wie der Ofenbrand Luftzug benötigte. Vor dem Ziehen des Kalks nahm man diese Abblendungen heraus und setzte sie anschließend wieder ein, während von der Ofengicht aus neuer Rohkalk und Brennstoff aufgegeben wurde. Obwohl es den Anschein erweckt, bildete diese Überwölbung im Ofensockel wohl nie einen Aschefall. Die Schnelleröfen waren nicht für die Separation von höherwertigem Stückkalk bzw. Weißkalk und Kalkasche konzipiert. Sie produzierten in erster Linie Düngekalk sowie minderwertigeren Baukalk (für Mörtel, aber nicht für weiße Putze) ‒ beide Produkte enthielten deshalb Anteile der Asche des Brennstoffs und waren von grauer Farbe. Auch in den völlig geraden Seitenwänden der Auszüge fehlen jegliche Auflager für Roste, über die man den Stückkalk vielleicht hätte ausziehen können, um ihn von Kalkmehl und Asche trennen zu können.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Der Wiederaufbau

|

|

Der Reihe nach wurden zunächst die durch das Verstürzen

der Ofenauskleidung und Abraum in den Ofenschacht entstandenen Schäden

beseitigt und die Gewölbe der drei Zugänge wieder bis an den Ofenschacht heran

hergestellt.

Im Sockelbereich des Brennschachtes wurde in der oben beschriebenen, beim Ausräumen des Schachtes vorgefundenen Position ein Ziegelgewölbe wieder aufgesetzt.

|

|

|

|

|

|

|

|

|

|

Anschließend konnte die Schachtauskleidung unter Verwendung des ausgehobenen Materials wieder hergestellt werden. Um die Rundung herzustellen, benutzten die Maurer eine verstell- und drehbare Lehre.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zusammen mit der Ausbesserung der Schäden an den Außenmauern wurde auch die eingestürzte, südöstliche Flügelmauer und der Pfeiler in der einspringenden Ecke wieder aufgezogen. Baustand Mitte September 2019.

|

Baustand Ende Oktober 2019. Die Flügelmauer an der Ostseite ist fast wieder hergestellt.

|

Der Blick von der Südostseite Ende Oktober 2019. Im Hintergrund das frühere Kalkhaus (heute Privatgrundstück).

|

...und der Blick von der Nordwestseite.

|

Der Baustand im November 2019.

|

Die Gichtbühne ist fertig.

|

Die Südseite des Brennofens.

|

Die Nordseite des Bauwerks.

|

Wieder einige Monate später: Im Februar 2020 sind die Gerüste gefallen.

|

Auch das Außengelände wird jetzt ansprechend gestaltet.

|

Wegebau um den Ofen herum...

|

...und auch im Inneren.

|

Der ganze Baukörper in seiner schlichten Schönheit ist nun wieder sichtbar.

|

|

Das Ergebnis

|

|

Eigentlich hätte nun die Wiedereröffnung als Schauanlage erfolgen können. Dummerweise kam nun aber das Corona- Virus dazwischen, so daß die offizielle Übergabe an die Nutzer, den Heimatverein in Blankenstein, bis auf den November 2021 verschoben werden mußte. Die folgenden Aufnahmen entstanden im Mai und im September 2020.

|

Der Blick von der Straße über die Feldfläche zur Ofengicht. Diesen Weg entlang haben einst die Arbeiter die Förderwagen vom Steinbruch zum Ofen geschoben.

|

Damit keiner der Besucher ungewollt in den Schacht stürzt, hat die Gichtbühne ein Geländer bekommen.

|

Auch das Außengelände war schon im Mai 2020 fast fertig gestaltet. Sogar ein Schwibbogen steht schon da...

|

Über ein paar aus großen Steinblöcken gesetzte Stufen kann man nun zu den Abzügen gelangen.

|

Der Anblick der Südseite von der Treppe aus.

|

Der Anblick der Frontseite ist leider ein wenig dadurch behindert, daß das alte Kalkhaus heute ein Wohnhaus ist und der Grundstückszaun fast direkt angrenzt. Aber eine Wegbreite wurde gelassen...

|

...so daß die Besucher um das ganze Bauwerk herum gehen können.

|

Der Blick von der Nordseite durch die Abzüge hindurch.

|

Und auf der anderen Seite kann man nach dem Rundgang wieder hinauf.

|

|

Auch im September 2020 stand der Bauzaun noch...

|

|

An die Flügelmauer ist noch eine Absturzsicherung gekommen...

|

|

...und ein Handlauf an die Zugangstreppe. Sicher ist sicher.

|

|

Und: Man sieht´s von der Seite zwar schlecht, aber auch eine Replik des Gewölbeschlußsteins ist wieder an ihren Platz gekommen. Während eigentlich also nun alles (fast) fertig ist, holt sich die Natur die Mauern schon wieder zurück.

|

|

Coronahalber war es erst im Juni 2022 dann soweit, daß der rekonstruierte Brennofen den Blankenstein'ern offiziell übergeben werden konnte.

|

|

Bei der Gelegenheit schauen auch wir noch einmal von oben in den Brennschacht...

|

|

...und umrunden noch einmal das Bauwerk. |

|

Über dem Haupttor prangt der neue Schlußstein.

|

|

Die Initialen J. G. P. (oder J. G. F. für Johann Gottlieb Faust ? Vielleicht schrieb er seinen Namen ja auch Pfaust ?) dürften auf den Erbauer des Brennofens zurückgehen...

|

|

Schauen wir noch einmal hinein...

|

|

...und noch über die Abzüge nach oben in den Brennschacht.

|

|

Wir hoffen, daß Dank der Initiative der Heimatfreunde, der Unterstützung durch die Stadt Wilsdruff und weiterer Beteiligter der Wiederaufbau dieses Brennofens dem Denkmal auf´s Neue ein langer Bestand gegeben wurde. Möge auch die Partnerschaft mit den direkten Anliegern immer funktionieren. Sicher wird die vorgenommene Rekonstruktion auch ihre Kritiker finden. Was ist schon perfekt... Unseres Erachtens ist die Sache jedenfalls sehr gut gelungen. Wir freuen uns darüber, daß Besucher nun wieder ohne Gefahr in den Ofenschacht blicken und darüber staunen können, welche großen „Kochtöpfe“ die Vorfahren hier gebaut haben, und daß der Blick in den Abzug nun auch wieder einen gewissen Durchblick gewähren kann, wie diese Brennöfen eigentlich funktioniert haben. Noch wichtiger erscheint es uns aber, wenn die Besucher von hier ein wenig von dem Bewußtsein mitnehmen, daß auch unsere Vorfahren schon eine Menge Erfindungsgeist besessen haben und daß unser heutiger technischer Entwicklungsstand auf den Ideen, Erfahrungen und auch Fehlern unzähliger Vorgänger beruht. Bewahrt Euch dieses technische Denkmal gut. In diesem Sinne von uns ein ganz besonders herzliches Glück Auf! Das Team vom „u. b.“

|

|

Wir bedanken uns für die Zusammenarbeit bei

|

|

|