|

Erstellt Januar 2011, komplette Überarbeitung im Dezember 2017.

Dieser Beitrag konnte im Jahr 2017 unter dankenswerter Mitwirkung von Herrn Klaus Hauptvogel und durch Bereitstellung von Bild- und Schriftmaterial seines Vorfahren Hugo Richard Heinicke, dem Erbauer der Halsbrückner Hohen Esse, wesentlich ergänzt werden. Daneben bedanken wir uns für die Unterstützung durch historisches und aktuelles Bildmaterial aus den Sammlungen von Hubert Herklotz, Lutz Paul und Gerd Voigt.

|

||||||||||||||||||||||||||||||||||||||||

|

Die Hohe Esse von Halsbrücke Die Industriegemeinde Halsbrücke ist durch ein großes Ziegelbauwerk von weitem erkennbar: Die „Hohe Esse von Halsbrücke“ ist das Wahrzeichen der Gemeinde und auf endlos vielen Ansichtskarten verewigt. Halsbrücke ist nach wie vor eine Industrieansiedlung ohne dörflichen Charakter. Es gibt keinen Markt- oder Dorfplatz. Eine altehrwürdige Dorfkirche vermisst man ebenso und es gibt nicht mal mehr eine Kneipe für das Feierabendbier! Vom ehemaligen königlichen Halsbrücker Hüttenwerk sind nur noch Fragmente erhalten. Dies ist natürlich der ständigen Nutzung, Ausweitung und Modernisierung des Werkes infolge der industriellen Weiterentwicklung geschuldet. Jedoch ging viel historische Substanz von Halsbrücke auch durch willkürlichen Abriß von Gemeindeeigentum verloren und hinterließ auffällige Lücken. Einige wenige Denkmale der vergangenen Bergbau- und Hüttengeschichte sind zum Glück durch private und gemeinnützige Initiativen erhalten geblieben. Wir wollen an dieser Stelle die Entstehung des auffälligsten Baudenkmals der Halsbrücker Industriegeschichte, der Hohen Esse, dem Leser näher bringen und dabei auch auf die Probleme bei Errichtung eines solchen Bauwerkes aufmerksam machen. Da Halsbrücke keinen Kirchturm hat, wie andere Gemeinden und Städte im Erzgebirge, ist dieses Bauwerk doch ein gleichwertiger Ersatz in Sachen Orientierung – zumindest wenn man in Sichtweite des Dorfes bleiben möchte und nur mal eine Runde dreht … sind diese Runden um Halsbrücke auch aufgrund der Höhe dieser Esse größer als anderenorts. Doch nun zum Thema. Die Entstehung dieses Bauwerkes war auch von vielen „Unbekannten“ begleitet. Eine umfassende mathematisch-physikalische Betrachtung für das Bauwerk mußte vorgenommen werden. Dabei gab es etliche unbekannte Größen die nur durch Vergleiche und Annäherungsrechnungen untersucht werden konnten, denn „Kombjuter“ gab es ja noch nicht. Die Höhe dieses Schornsteins war für damalige Verhältnisse schon recht spektakulär. Man plante immerhin den höchsten Ziegelschornstein Europas, zumindest für die damalige Zeit. Es gab nur sehr wenige Erfahrungen mit solch hohen Bauwerken. Für Untersuchungen zur Windlast, Kippverhalten, Materialanforderungen und thermisch-chemischer Belastungen wurden umfangreiche Beispiele von großen Brücken bis hin zum Eifelturm herangezogen und unzählige Versuche mit den zu verwendeten Materialien unternommen! Dennoch verlief die Planungsphase im Vergleich zu heutigen Großbauten, wie etwa der Freiberger Ortsumgehung oder der Waldschlößchenbrücke in Dresden in einer atemberaubenden Geschwindigkeit.

|

||||||||||||||||||||||||||||||||||||||||

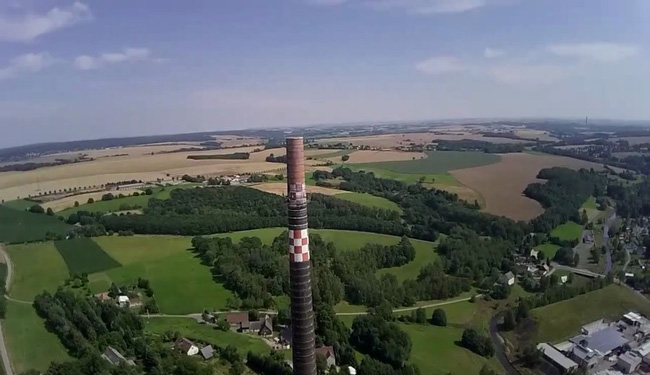

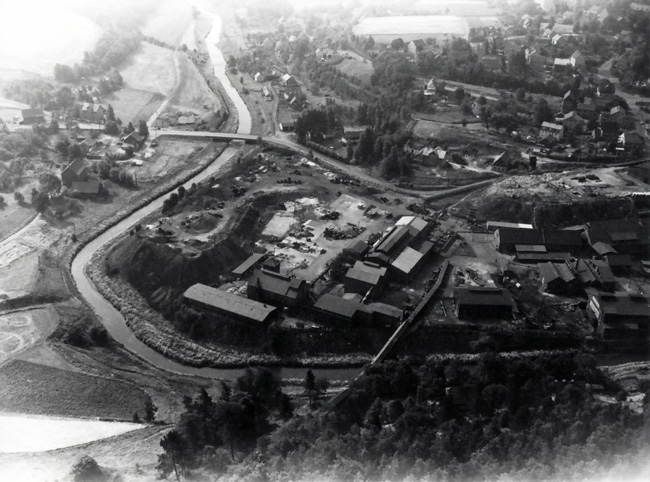

Das Wahrzeichen von Halsbrücke im Verlauf des Muldentales in Richtung Norden während eines Fotofluges gesehen. Foto: Gerd Voigt.

|

||||||||||||||||||||||||||||||||||||||||

Die Hohe Esse erscheint aus dieser Höhe eher als „klein“! Foto: Gerd Voigt.

|

||||||||||||||||||||||||||||||||||||||||

Foto: Gerd Voigt.

|

||||||||||||||||||||||||||||||||||||||||

Foto: Gerd Voigt.

|

||||||||||||||||||||||||||||||||||||||||

Foto: Gerd Voigt.

|

||||||||||||||||||||||||||||||||||||||||

Foto: Gerd Voigt.

|

||||||||||||||||||||||||||||||||||||||||

|

Der Bau der Hohen Esse

|

||||||||||||||||||||||||||||||||||||||||

|

Eine sehr ausführliche

Beschreibung von der Planung über Ausführung und Fertigstellung finden

wir in dem „Jahrbuch für das Berg- und Hüttenwesen im Königreiche

Sachsen auf das Jahr 1890“ (digital in der Bibliothek der

Bergakademie Freiberg

Auszug aus Jahrbuch für das Berg- und Hüttenwesen im Königreiche Sachsen auf das Jahr 1890:

Über die Erbauung der hohen Esse auf der Königlichen Von 0. Huppner, Hüttenbaumeister. I. Zweck der Anlage. „Das ununterbrochene Bestreben, die Belästigungen der Nachbarschaft durch den Hüttenbetrieb auf das geringste Maaß zurückzuführen, hat auf den Freiberger Hütten zu den umfassendsten Maaßnahmen im Laufe der Jahre geführt. Während man in den Jahren 1870—1875 durch Zahlung bedeutender Abfindungssummen (bis zu 40% des Werthes der betroffenen Güter) ein für allemal die Vermögensschädigung der Besitzer ausglich, suchte man doch gleichzeitig die Schäden von Jahr zu Jahr zu verringern. Durch Anlage von Schwefelsäurefabriken, durch Erbauung großer Flugstaubsammler und durch Verlegung der Flammofenarbeit auf die Wintermonate sind die Belästigungen der Nachbarschaft geringer geworden. Leider erweist sich aber die Reinigung der Gase, welche die schädlichen Beimengungen in sehr verdünntem Zustande enthalten, am schwierigsten und sind zur Zeit Verfahren, welche sich im großen, regelmäßigen Betriebe bewährt haben, hierfür noch nicht vorhanden.Für die Halsbrückner Hütte lagen diese Verhältnisse besonders ungünstig, da sich dieselbe inmitten einer Landwirthschaft befindet, welche sich fast nur auf kleine Besitzer vertheilt und denen ein zufälliger strichweiser Schaden recht empfindlich werden kann. Bei der tiefen Lage der Hütte im Muldenthale erreichen die Essenköpfe nicht einmal die benachbarten Höhen, so daß es nicht zu verwundern ist, wenn sich der Rauch zu manchen Zeiten auf einzelne Felder direkt auflagert. Um diesem Übelstande abzuhelfen, wurde beantragt und vom Königlichen Finanzministerium genehmigt, einen Schornstein auf der Halsbrückner Hütte zu errichten, welcher die schädlichen Gase, vor allem also die Abluft der Rost- und Hohöfen, in höhere Luftschichten führt, woselbst eine derartige Vertheilung stattfinden kann, daß eine belästigende Wirkung ausgeschlossen wird.

|

||||||||||||||||||||||||||||||||||||||||

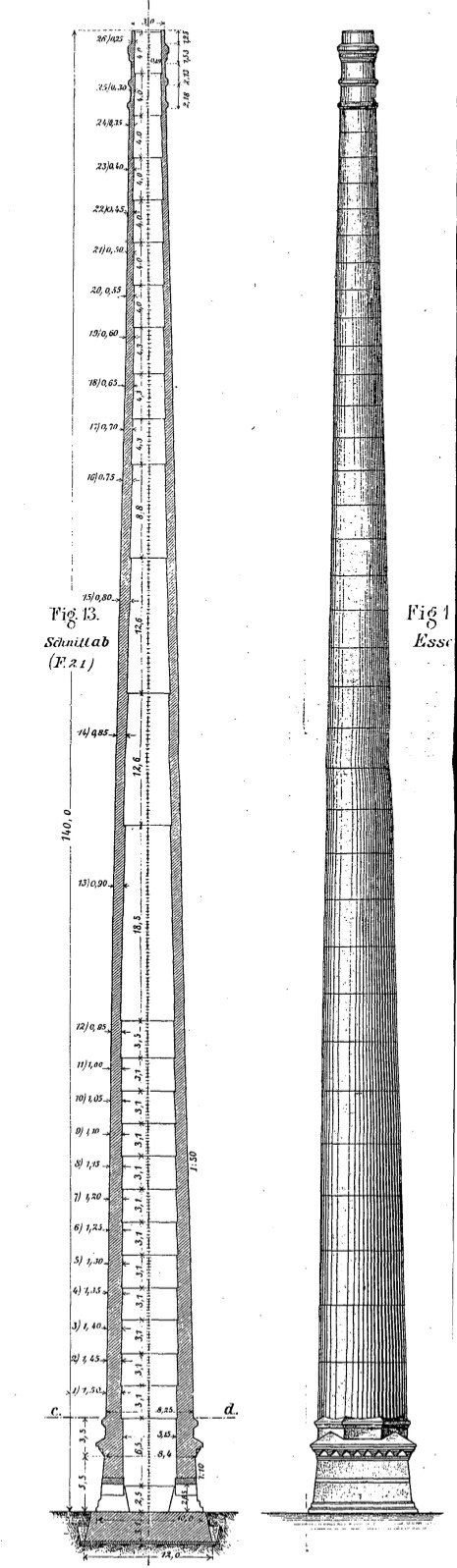

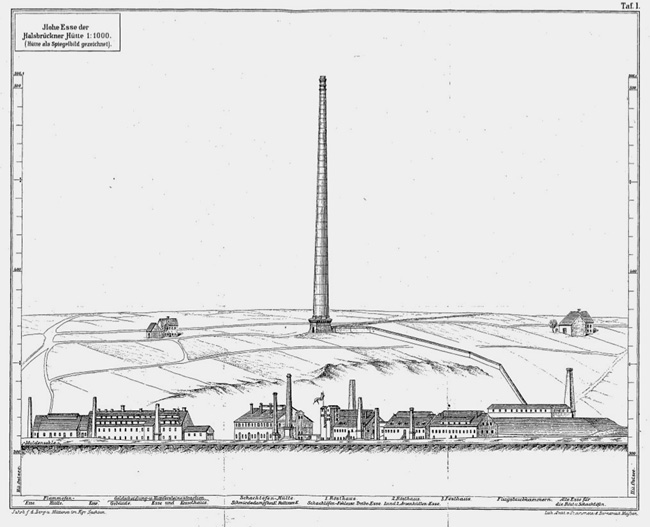

Zeichnerische Darstellung des Essenprojektes sowie des damaligen Bauzustandes der Hüttenwerke im Muldental (im folgenden Text: „Hüttensohle“) Bildquelle: Jahrbuch für das Berg- und Hüttenwesen im Königreiche Sachsen auf das Jahr 1890.

|

||||||||||||||||||||||||||||||||||||||||

|

II. Meereshöhe der Ausmündung. Wie aus dem beigegebenen, als Übersichtsplan gezeichneten Aufrisse zu ersehen ist, liegt die Hüttensohle auf ca. 308 m, die Muldensohle auf 305 m über dem Ostseespiegel. Die benachbarten Höhen sind: Rechtes Muldenufer nördlich 378,3 m in 1000 m Entfernung, desgleichen südöstlich 404,0 m in 2100 m und linkes Ufer südlich 408,4 m in 2200 m Entfernung. In welche Höhe die Rauchgase zu führen sind, damit sie sich vollständig in der Luft vertheilen, läßt sich zahlenmäßig nicht angeben. Das ist schon deshalb nicht angänglich, weil erfahrungsgemäß bei ungünstiger Witterung dieselben sich unmittelbar hinter dem Schornsteine wieder ein Stück senken, ehe sie sich dem herrschenden Luftstrome anschließen. Man kann daher das Bestreben nur dahin richten, die Ausströmung thunlichst hoch über der Nachbarschaft stattfinden zu lassen. Hierbei wird man jedoch bald durch die schnell wachsenden Baukosten gehemmt. Auf der Rhenania zu Stolberg, in Hamborn bei Oberhausen hat man zu gleichem Zwecke je 100 m hohe Schornsteine errichtet. Es wurde beschlossen, die Ausmündung gleichfalls ca. 100 m über den Nachbarhöhen stattfinden zu lassen, also ca. 500 m über dem Ostseespiegel.

|

||||||||||||||||||||||||||||||||||||||||

|

III. Wahl des Fusspunktes und der Höhe der Esse. Die Höhe von 500 m war auf verschiedene Weise zu erreichen, man konnte den Schornstein unmittelbar aus der Hüttensohle aufsteigen lassen, oder durch einen Zuleitungskanal eine der benachbarten Höhen erklimmen und von diesem erhöhten Standpunkte aus die Esse aufführen. Rechnet man einige dieser Möglichkeiten durch, so wird man bald auf die wenigst kostspielige Ausführung kommen. Werden in unseren Falle die wirklich verbauten Gelder und die erreichte Höhe eingeführt, so gelangt man zu folgendem: Der 140 m hoch ausgeführte Schornstein hat einen Aufwand von 130000 Mark verursacht. Da nun, wie wir später sehen werden, die Massen und auch die Baukosten mindestens mit dem Quadrate der Höhen wachsen, so können wir die Kosten eines hundert Meter hohen Schornsteins annähernd setzen mit 130 000 Mark. Mit der ausgeführten Esse ist eine Meereshöhe von 506,1 m erreicht worden. Wollte man diese Höhe von der Hüttensohle aus direkt erlangen, so würde der Schornstein ungefähr 200 m hoch werden müssen. Die Kosten wären dann mindestens 265 000 Mark, wozu noch ein kurzer Zuleitungskanal sowie schwierige Gründung zu rechnen sind, so daß der Gesammtaufwand wohl auf 300 000 Mark steigen dürfte, während das ausgeführte Projekt 235 000 Mark erfordert hat. Außerdem spricht für die letztere Anordnung, daß der Kanal noch nützlich als Flugstaubkammer dient, daß die Bauzeit eine geringere ist und daß bei möglichen Unfällen, als Schiefwerden, Reißen, Einstürzen des Schornsteins, nicht die ganze Bausumme verloren geht. Die im Eingange erwähnten Höhen von über 400 m Scheitellage eigneten sich wegen ihrer zu großen Entfernung und wegen örtlicher Hindernisse nicht für die Anlage des Kanals und der Esse, man mußte deshalb das nördliche, schnell ansteigende Muldenufer zu gewinnen suchen. Um bis an die aufsteigende Seite zu gelangen, war jedoch die Überschreitung der Mulde, sowie verschiedener Hüttenplätze und Wege auf einer 250 in langen Kanalbrücke nöthig. Wie erwähnt, liegt der höchste Punkt des fraglichen Rückens in 1000 m Entfernung von der Hütte auf der Höhe 378,3 m. Es fragt sich nun, ist die Esse auf dem Scheitel zu errichten oder am Hange? Diejenige Lage für einen Schornstein mit Zuführungskanal auf einem Berge zu ermitteln, bei welcher man die geringsten Kosten aufzuwenden hat, um eine bestimmte Meereshöhe mit dem Essenkopfe zu erreichen ….“ Wir unterbrechen an dieser Stelle unser Zitat aus dem Jahrbuch. Die nachstehenden Ausführungen umfassen die damaligen rechnerischen Ermittlungen. Wer sich dafür interessiert, sollte die originale Ausgabe des Werkes in die Hand nehmen. Interessant und allgemein verständlich sind die Resultate der Rechnungen: „… Wir hatten gefunden, daß ein Schornstein von ungefähr 140 m Höhe nebst Kanal unter den gegebenen Terrainverhältnissen am zweckmäßigsten für die Erreichung einer Meereshöhe von etwas über 500 m sei. Annähernd gleich hohe Schornsteine sind schon mehrfach ausgeführt worden. So führt v. Reiche zwei von 138 bez. 132,7 m Höhe auf, welche sich bei Glasgow befinden. In Deutschland ist der 1885 erbaute Schornstein des Mechernicher Bergwerks-Aktien-Vereins (Rheinland) bekannt. Derselbe hat eine Zughöhe von 131,1 m. Besonders letztere Ausführung gab für die hiesige Herstellung manchen Anhalt, umso mehr als die Generaldirektion dieses Vereins sowohl die Essenzeichnung überließ, als auch jede erbetene Auskunft mündlich und schriftlich in entgegenkommendster Weise ertheilte. Hätte sich übrigens ein höherer Schornstein bei kürzerem Kanäle als zweckdienlich erwiesen, so würde man auch vor dessen Herstellung nicht zurückgeschreckt sein, denn irgend welche unüberwindliche Schwierigkeiten in der Ausführung wesentlich höherer Schornsteinsäulen treten ebensowenig auf als bei eisernen Thürmen.

|

||||||||||||||||||||||||||||||||||||||||

|

IV. Lichte Weite. Der obere Durchmesser der Esse im Lichten wurde auf 2,5 m festgesetzt, der Querschnitt demnach zu 4,9 qm. Die ausströmende Grasmenge, welche durch Ausfluß aus dünner Wand im Mittel zu 7,5 cbm — auf 0° zurückgeführt — bestimmt wurde, würde bei 84° Celsius Austrittstemperatur die Esse mit 2 m Geschwindigkeit verlassen. …“ „… Sollte sich das Gasquantum durch Anschluß weiterer Öfen auf das Doppelte erhöhen, so erreicht der Druckverlust immer noch nicht 1 mm, was umso unbedenklicher ist, als der Zug auf der Halsbrückner Hütte durch Schleuderräder erzeugt wird, also leicht gesteigert werden kann. Die erforderliche Saug- und Druckhöhe beträgt jetzt in Summe 60 mm. Den Schornstein noch enger zu nehmen, würde die Ausführung erschwert haben, auch gelangt, man dann unter den Querschnitt der anschließenden Kanäle, welcher auf 4 qm festgesetzt wurde. Die erwähnten Glasgower Schornsteine haben 3,1 beziehentlich 3,34 obere lichte Weite, der Mechernicher 3,0 m.

V. Allgemeine Formgebung des Schornsteines. Die Schornsteinsäule wurde innerlich und äußerlich mit kreisförmigem Querschnitte angenommen aus bekannten Gründen, die alle hier in starkem Maaße zur Geltung kommen und welche darin gipfeln, daß ein runder Schornstein die billigste und schnellste Ausführung gestattet. Da der Kanal oberirdisch geführt werden sollte, so war ein Sockel nicht zu umgehen, wenngleich Schornsteine, welche direkt rund auf dem Terrain aufsetzen, wie derjenige von 100 m Höhe auf der Zinkhütte von Grillo in Hamborn bei Oberhausen, durchaus einen gefälligen und natürlichen Eindruck machen. Für die Bemessung des Sockels die Schulregel: ¼ bis 1/6 der Höhe, anzuwenden, also denselben 35 bis 24 m hoch auszuführen, war natürlich nicht möglich. Vielmehr wurde derselbe nur so hoch hergestellt, als erforderlich war, um den Kanal einzuführen und den Querschnitt des Grundmauerwerks allmählich in den der Säule überzuleiten. Letzterer Zweck wurde gefördert durch einen starken Anlauf, welchen der Sockel erhielt. Gleichzeitig erreichte man durch diesen Anlauf eine wesentliche Materialersparniß, auch erscheint der Sockel kräftiger und weniger niedrig.

|

||||||||||||||||||||||||||||||||||||||||

|

VI. Rechnerische Grundlagen. Ist die Höhe und die obere lichte Weite bestimmt, so sind die für den späteren Betrieb nöthigen Punkte festgestellt. Alle übrigen Abmessungen sind lediglich bautechnischer Natur. Der ersten Berechnung wurden folgende Daten zu Grunde, gelegt und der Preisliste beigegeben: „Stabilitätsgrenze: 600 kg Winddruck auf 1 qm volle Fläche des Längsschnittes, wobei die Säulenfläche halb gerechnet ist, größte Materialbeanspruchung bei 150 kg Winddruck 36 kg pro Quadratcentimeter in Schaft und Sockel, 8,0 kg auf das Grundmauerwerk, 4,4 kg auf die Felssohle, das Gewicht des fertigen Mauerwerks zu 1600 kg das Kubikmeter angenommen." Die abgehaltene Vergebung ließ erfreulicher Weise sicher auf ein Gewicht des Mauerwerks von 2000 kg das Kubikmeter rechnen. Es wurde deshalb der erste Plan theilweise umgeändert, da sonst einerseits die Stabilität unnöthig groß, andererseits aber auch der Druck auf die Flächeneinheit übermäßig stark wurde. Bei der erfolgten Verminderung der Massen konnte schließlich auch noch statt der zuerst angenommenen Höhe von 135 m eine solche von 140 m, wie schon erwähnt, gewählt werden, ohne die ursprünglichen Kosten zu erhöhen. Die obigen Zahlen haben sich dann bei der ausgeführten Säule gestellt: Stabilitätsgrenze 640 kg, größte Materialbeanspruchung bei 150 kg Winddruck 17,0 kg in Schaft und Sockel, 9,0 kg auf das Grundmauerwerk und 5,1 kg auf die Felssohle. Die Werthe weichen also nicht sehr von den ursprünglich angenommenen ab. Die Annahme einer Stabilitätsgrenze von ungefähr 600 kg pro qm stimmt mit einem Glasgower und dem Mechernicher Schornsteine überein und ist als Erfahrungszahl anzusehen. Die von v. Reiche angegebenen Werthe für sechs ausgeführte Schornsteine von über 100 m Höhe schwanken zwischen 372 und 959 kg. Verlangt man, daß bei einem mit 600 kg berechneten Schornsteine die Kraftresultante im Kerne bleiben soll, so darf nur ein Winddruck von 250 kg herrschen, also ungefähr das Doppelte der bei Brücken und anderen Bauwerken angenommenen Zahl. Es empfiehlt sich umsomehr die Stabilitätszahl nicht zu sehr herabzudrücken, als bei Schornsteinen durch Erwärmung des Innenmantels der Druck ungleichmäßig vertheilt wird (siehe H. v. Reiche, Anlage und Betrieb der Dampfkessel), in unserm Falle auch leicht ein Treiben durch Gypsbildung auftreten kann. Hierzu kommt, daß die ältere Annahme der halben Projektion der Kegelfläche als mit der vollen Windkraft gedrückt für zu günstig angesehen wird… (Der Eiffelthurm, dessen innere Kräfte sich genauer berechnen lassen, widersteht einem Winddrucke von 300 kg auf das Quadratmeter, wobei die Ansichtsflächen voll gedacht sind.)“ „… Die Begrenzung der Druckspannungen macht sich nur bei hohen Schornsteinen erforderlich, ist deshalb sonst nicht üblich. Berechnet man nämlich nach obiger Voraussetzung die Standfestigkeit eines Schornsteins, so gelangt man bei ca. 100 m Säulenhöhe von oben gemessen auf 16 kg Druck, welcher nach unten weiter steigt. Will man über diese Grenze nicht hinausgehen, so hat man von da ab nach der zweiten Bedingung die Querschnitte zu bestimmen. Bei 160 kg Druckfestigkeit der Ziegelsteine behält man dann 10 fache Sicherheit, das gewählte Material hat bei 400 kg Festigkeit und 17 kg Druck 23 fache Sicherheit. Über die Festigkeit des Mörtels folgt später Besprechung. Erwähnt sei noch, daß das 169,2 m hohe Washington-Denkmal 9,9 kg Druck auszuhalten hat, die von v. Reiche aufgeführten Schornsteine meist 15 bis 20 kg. Der Druck auf dem Baugrunde erscheint ungewöhnlich hoch. Da sich jedoch in einer Tiefe von 1 m gewachsener Gneisfels vorfindet, welcher bei 3 m Tiefe gesprengt werden mußte, so ist der hohe Einheitsdruck, der natürlich Gründungsersparnisse nach sich zieht, gerechtfertigt.

|

||||||||||||||||||||||||||||||||||||||||

|

VII. Anlauf. Bei der Wahl des äußeren Anlaufes hat man ziemlich freie Hand. Je größer man denselben wählt, umso leichter kann die Esse sein, es wachsen jedoch die Kosten der Herstellung für die Gewichtseinheit wegen des schwierigeren Rüstens und der vermehrten Ansichtsflächen. Am besten ließe sich ein innen cylindrischer Schornstein herstellen, derselbe würde aber wegen seiner Schlankheit der Gefahr des Schiefwerdens ausgesetzt sein. Mit der Annahme, daß sich die obere lichte Weite unten verdoppelt, gelangt man zu einem äußeren Anlaufe von 1:50 auf einer Seite, eine viel gewählte Zahl. Ausgeführt findet man hohe Schornsteine mit Anlauf von 1:26 bis 1:113. Der Mechernicher hat Anlauf 1:60. Ein Wechseln des Anlaufes derart, daß derselbe nach unten wächst, hat erst für größere Höhen Zweck und macht sich dann von selbst erforderlich.“ VIII . Berechnung der Säule. Hier steigen wir wieder aus schon erwähnten Gründen aus!

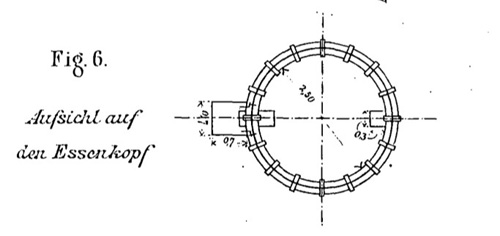

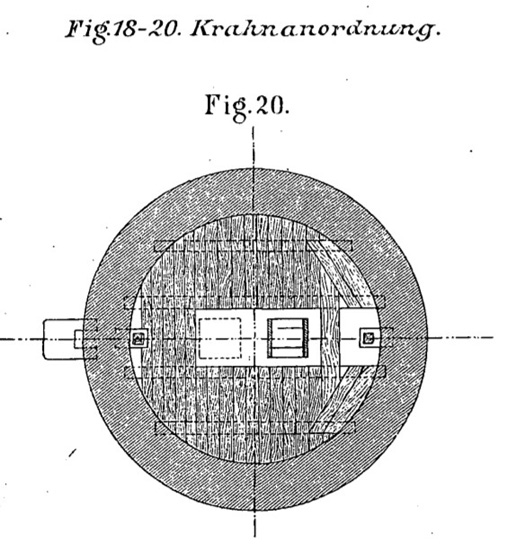

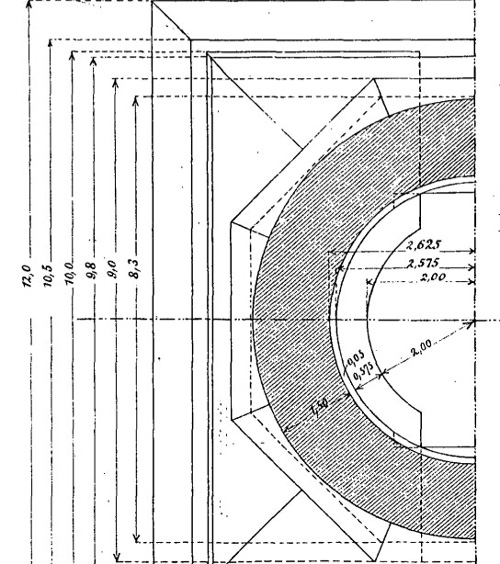

IX. Berechnung des Sockels und Grundes. „Hier handelt es sich nur um allmähliche Überführung des Säulendruckes von 17,0 kg auf 5,1 kg im Grunde. Für letzteren ergiebt sich eine größte Seite von 12 m, so daß die Grundfläche 144 qm beträgt. Die Sockelbreite wurde zu 10,0 m bestimmt bei 9 kg Pressung, so daß der Anlauf im Grunde gleich ⅓ ist. Der Sockel selbst wurde mit Anlauf 1:10 ausgeführt. Innerlich ist der Sockel lothrecht herabgeführt worden, nur in den letzten 1,5 Meter wurde noch eine Schrägung nach innen angelegt, um eine sprungweise Druckabnahme zu vermeiden. Die Öffnungen für die Kanaleinmündung und zur Räumung wurden in gleicher Größe und zwar in der Weite der Schornsteinmündung sich gegenüber gestellt und halbkreisförmig überwölbt, so daß ein Ausdrücken der Widerlager nicht zu befürchten steht. Der Winddruck beim Kippen beträgt für den Sockel 956 kg, für den Grund 1276 kg. Bei der Berechnung des Winddrucks wurde natürlich die Fläche des Sockels voll gerechnet.

|

||||||||||||||||||||||||||||||||||||||||

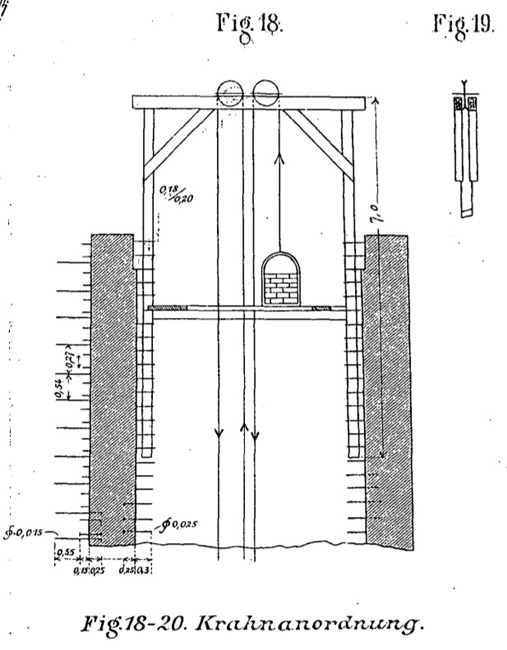

Grundriß und Maße der Hohen Esse aus dem Jahrbuch für das Berg- und Hüttenwesen im Königreiche Sachsen auf das Jahr 1890

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

X. Besondere Ausführung. Äußere Ansicht. Die Esse ist durchgehends aus massiven Thonsteinen hergestellt und erhielt im Sockel eine Verblendung mit gelben Lochsteinen, für die Säule wurden die Außenflächen mit massiven Verblendern in Größe der Hintermauersteine hergestellt. Mehrkosten sind durch diese Ausführung nicht entstanden. Die Sockelgesimse sind trotz einer Ausladung von 70 cm aus normalen Steinen hergestellt worden. Ebenso ist der Sims am Kopfe nur mit gewöhnlichen Essenverblendern gemauert worden. Dieser Sims besteht aus einem Haupttheile mit 24 cm Ausladung und zwei Ringen von 7 cm dergleichen. Um die den Kopfsimsen zugeschriebene ungünstige Wirkung auf die Richtung der austretenden Gase zu vermeiden, erhielten dieselben diese geringe Ausladung, auch beginnt die Ausladung erst 1,3 m unter der Essenmündung. Diese Kopfverzierung ganz weg zu lassen, wie v. Reiche anregt, konnte man sich nicht entschließen, wenn es vielleicht nur auf eine Gewöhnung ankäme, bis das Auge auf Schornsteinen so wenig einen Kopfsims sucht, wie bei Obelisken. Die gesammte Außenfläche ist in Cementmörtel 1:1 ausgefugt worden.

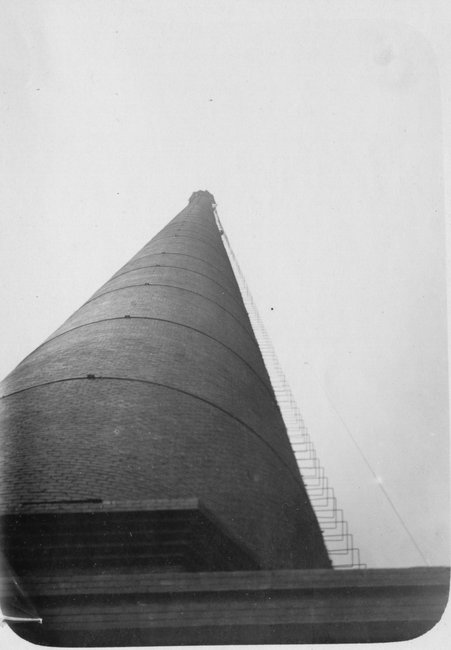

Steigeisen. Um das Besteigen des Schornsteins während des Baues und später zu ermöglichen, wurden äußerlich und innerlich Steigeisen eingemauert. Dieselben sind aus 25 mm starkem Rundeisen gebogen und liegen 25 cm in der Mauer, woselbst sie noch mit Widerhaken versehen sind. Um die Krahnsäulen aufnehmen zu können, wurden die innern Steigeisen 30 cm ein weit vorgestreckt, die äußern stehen nur 15 cm von der Mauer ab. Die äußeren Steigeisen, welche auch für spätere Revisionen dienen sollen, wurden außerdem mit Schutzbügeln versehen, welche den Aufsteigenden schützen und bei Ruhepausen zur Rückenstütze dienen. Die Steigeisen liegen 27 cm = 3 Schichten entfernt, die Schutzbügel 54 cm.

|

||||||||||||||||||||||||||||||||||||||||

Ansicht des Aufstieges mittels Steigeisen an der Hohen Esse waren noch bis in die 1980er der übliche Aufstiegsweg für Wartungs- und Reparaturarbeiten. Foto: Sammlung Hubert Herklotz.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Schutz gegen Aufreißen.

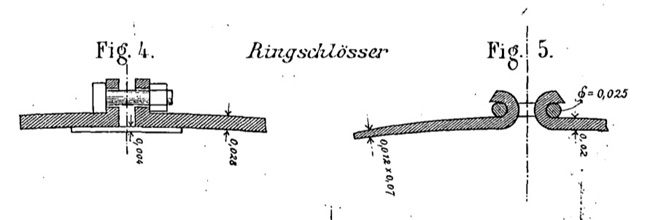

Wenn schon eine Esse für Rauchgase manchen Gefahren ausgesetzt ist, so sind die Aussichten für den Bestand einer Röstesse noch wesentlich schlechtere. Besonders ungünstig wirken stark abgekühlte saure Gase, wie solche in die hiesige Esse eintreten, wo sie nicht viel wärmer als die äußere Luft ankommen. Schiefstellen der oberen Essentheile und Aufreißen derselben sind die Folgen, wenn die Gase in das Mauerwerk eindringen. Aufgerissene Schornsteine werden dann gewöhnlich mit Ringen gebunden, besser erscheint es, die Esse gleich vorher zu binden, um das Aufreißen zu verhindern. Unser Bauwerk wurde dementsprechend mit Ringen von 70 x 12 mm Querschnitt versehen, wie aus Fig. 4, 5 und 14 ersichtlich. Jeder Ring bestand aus vier Theilen, welche an drei Stellen durch einfache Schlösser zusammen gehalten wurden. An der vierten Verbindung, die durch die äußeren Steigeisen zugänglich ist, wurde der Ring mit einer Schraube zusammen gezogen. Durch ein untergelegtes Blech sind hier die Ziegel vor Beschädigung geschützt. Diese einfache Verbindung ermöglichte bequemes Aufbringen und läßt den Ring etwas federnd erscheinen, was wegen der Temperaturänderung der äußeren Luft und des Schornsteins nöthig erscheint. Durch Mennigeanstrich sind die Ringtheile vor dem Einflüsse der Witterung geschützt.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Nachträglich gebundene Schornsteine

haben meist nur oben Ringe, weil die schwachwandigen Stellen am

leichtesten aufreißen. Vielleicht dringen auch oben die Gase leichter in

das Mauerwerk, da der Unterdruck daselbst geringer ist als am Essenfuße.

Es empfiehlt sich also den Kopf enger zu binden, als den unteren

Essentheil. Dies wurde erreicht, indem die Ringe so gelegt wurden, daß

ihr gegenseitiger Abstand an jeder Stelle gleich zwei Drittel des

Säulendurchmessers ist. Dieser Abstand beträgt also am Kopfe 2 m, am

Säulenfuße 5,5 m. Sind die Ringe sicher bis 900 kg/qcm Beanspruchung, so

kann ein Ring am Kopfe einen Gegendruck von 1,5 kg/qcm auf das Mauerwerk

ausüben.

Um das Eintreten der Gase in das Mauerwerk zu verhüten, bedient man sich folgender Mittel: 1. Ausfüttern der Esse mit einem Mantel aus Ziegelsteinen oder Verstärken der Essenwandungen. In beiden Fällen kann die Säure um die Stärken des Mantels oder der Verstärkung eindringen, ehe sie schädlich wirkt. Die Verlängerung der Lebensdauer wird also im Verhältniß der Wandverstärkung stehen, in gleichem Verhältniß wachsen aber auch die Kosten. 2. Ausbleien der Esse. Dies Mittel erscheint als das gründlichste und dürfte für kurze Zeit das Eindringen der Säure vollkommen verhindern. In wenigen Jahren wird jedoch das Blei so brüchig werden, daß es alsdann gar keinen Schutz mehr gewährt. Der Erfolg dürfte demnach in keinem Verhältniß zu den hohen Kosten der Maßregeln stehen. 3. Anwendung von säurefesten Steinen und Mörtel. Alle besseren Ziegelsteine sind ziemlich säurebeständig, hingegen giebt es einen säurefesten Mörtel, welcher gleichzeitig der Witterung widersteht und genügende Bindekraft und Festigkeit besitzt, nicht. Man kann säurefesten Mörtel daher nur zum Ausfugen des Innern oder zum Vermauern eines Innenfutters benutzen. Bei der Durchlässigkeit eines solchen Mantels wird jedoch die Zerstörung des hinter ihm befindlichen wetter-, aber nicht säurefesten Mörtels nicht wesentlich verlangsamt. 4. Verstopfen der Poren der Esseinnenfläche gegen den Säureeintritt. Durch Sättigung der Innensteine mit Theer und Ausstreichen der Fugen mittelst Theermörtel kann man dem Eindringen der Säure einen erheblichen Widerstand bereiten, wie die Kochtrommeln der Schwefelsäurefabriken ergeben. Das Verfahren ist jedoch nur bei Gasen unter 100° anwendbar. Letzteres Mittel wurde als das billigste und jedenfalls den anderen mindestens gleichwerthige zur Ausführung gebracht, indem alle Innensteine an ihrer inneren Ansichtsfläche getheert und die Fugen mit Theermörtel ausgestrichen wurden.

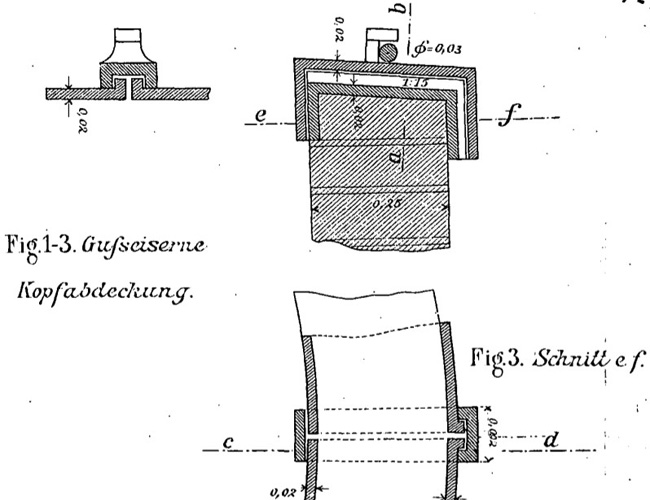

Eiserner Essenkopf. Die Sicherung des Essenkopfes bietet gleichfalls Schwierigkeiten. Vielfach wird derselbe oben nur ausgefugt und abgeschrägt, andererseits wendet man gußeiserne zusammengeschraubte Kopfabdeckungen an. Letztere haben sich auf hiesiger Hütte gut bewährt, nur macht das Aufbringen Schwierigkeiten, auch wird von manchen Seiten eine Lockerung des Mauerwerks durch verschiedene Ausdehnung von Eisen und Stein behauptet. Beide Übelstände wurden durch die in Fig. l bis 3 dargestellte Abdeckung umgangen. 16 Stück l-förmige gußeiserne Kranztheile wurden auf die oberste Schicht aufgesetzt und mit Kappen geschlossen. Durch angebrachte Leisten halten die Kappen die einzelnen Stücke zu einem Ringe zusammen, ohne daß eine steife Verbindung hergestellt wird. Um eine Bewegung noch leichter zuzulassen, sind die Fugen zwischen den Kranztheilen nur mit Theerkitt ausgestrichen, welcher in der Wärme weich wird. Das Gewicht der aus 32 Theilen bestehenden Kopfdecke betrug nur 775 kg, so daß sich die einzelnen Stücke sehr bequem verlegen ließen.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

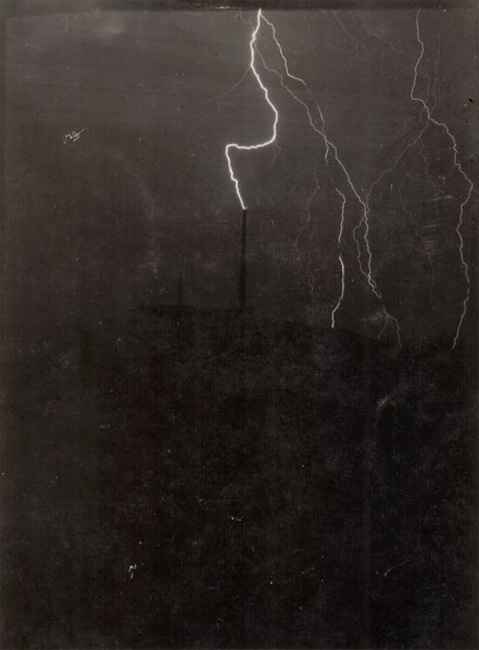

Blitzableitung.

Zur Sicherung gegen Blitzgefahr sind zwei Leitungen links und rechts von den äußern Steigeisen innerhalb der Schutzbügel ausgeführt worden. Dieselben haben getrennte kupferne Erdplatten von je 2 qm Größe, von denen eine neben einem Wasserloche liegt, welches fast immer Wasser enthält. Die zweite ist in einem hergestellten Brunnen versenkt, dem regelmäßig Abfallwasser aus einem Wassertroge zufließt. Beide Platten liegen 90 m vom Essenfuße entfernt. Die 10 mm starken Kupferleitungen sind bis zum Essenkopfe geführt, mit welchem sie beide verbunden wurden. Außerdem sind sie noch durch Klemmen an einem 30 mm starken schmiedeeisernen Ringe angeschlossen, welcher auf dem gußeisernen Kopfe liegt (Fig. 2 und 6) und dessen vier Theile durch Muttern metallisch verbunden sind. Einer der Drähte ist außerdem mit sämmtlichen 37 Ringen in leitender Verbindung. Durch Anschluß der Leitungen am Essenfuße kann man sowohl den Widerstand der Erdleitungen, als auch den Zustand der beiden erst am Essenkopfe verbundenen Ableitungen untersuchen. Ersterer ergab sich bei dem Verlegen zu 40 Ohm, also jede Platte 20 Ohm. Besondere Fangstangen wurden nicht angebracht.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

XI. Ausschreibung und Baumaterial. Die Ausschreibung für den Schornsteinbau erfolgte im Herbst 1888 dergestalt, daß Einheitspreise für die einzelnen Arbeiten nebst Materiallieferung unter Einsendung von Proben abzugeben waren. Nur die Metalltheile sind dem Unternehmer fertig bis zum Essenfuße geliefert worden, auch wurde demselben eine Lokomobile vertragsmäßig geliehen. Die Ausführung erhielt am 5. September Herr H. R. Heinicke, Chemnitz, da sowohl die Einheitspreise von keinem Mitbewerber unterboten, noch auch an Material besseres vorgelegt wurde. Wie erwähnt, sollte der Grund, Sockel und Säule aus Ziegeln hergestellt werden. Um schnell ein Bild über die eingesendeten Mauersteine zu erhalten, wurden dieselben auf der hydraulischen Presse der hiesigen Bleiwaarenfabrik auf Druck geprüft, indem aus dem Manometerstande die Pressung berechnet wurde. Natürlich erhielt man hierbei nur Vergleichswerthe. Die Lagerflächen sind nur oberflächlich geebnet worden, durch Zwischenlegen zweier Bleiplatten von je 3 mm Stärke auf jeder Seite ließ sich jedoch ein vollständig genügender Ausgleich schaffen, wie sich in der Übereinstimmung der Resultate für dieselbe Steinsorte zeigte. Um einen Anhalt für die Witterungsbeständigkeit zu schaffen, wurden Stücke von jeder Steinsorte 24 Stunden ins Wasser gelegt und die Gewichtszunahme bestimmt. Ein Gleiches geschah in Schwefelsäure, auch wurde aus dem erhaltenen Säurebade mit kohlensaurem Ammoniak ein Niederschlag gefällt, um die Löslichkeit des Steinmaterials in Säure festzustellen. Schließlich ist auch die Dichte der einzelnen Proben bestimmt worden. Mit Ausnahme der Festigkeitsbestimmung wurden diese Werthe im hiesigen Laboratorium unter gefälliger Leitung der Herren Wardeine festgestellt. Als niedrigste Festigkeitszahl von den eingelieferten Proben wurden 91 kg auf das Quadratcentimeter gefunden, als höchste 500 für einen Verblendstein. Für das verwendete Material ergab sich aus 5 Proben ein Mittelwerth von 271 kg, gleichzeitig der höchste Durchschnittswert!!. Das ungeeignetste Material hatte 92 kg, doch muß hervorgehoben werden, daß die meisten Firmen nur bestes Material vorschlugen. Die Gewichtszunahme nach Liegen im Wasser schwankte zwischen 20% und 3%. Die Gewichtszunahme im Säurebade war 28,4% bis 4,2%, der Niederschlag 2,5% bis 0,05%. Die Zahlen für das Heinicke'sche Material waren 4,8% bez. 5,9 % bez. 0,06%. Die Dichte schwankte zwischen 1,7 und 2,1. Die Heinicke'schen Steine hatten nach unserer Bestimmung 2,05. Übrigens ergaben diese Versuche, daß sämmtliche fünf Werthzahlen fast in gleicher Weise wuchsen, so daß bereits die bekannte Wasserprobe einen ungefähren und genügenden Anhalt für die Güte des Materials lieferte. Der von Heinicke vorgeschlagene und verwendete Ziegel wurde von der Grube Ilse bei Senftenberg geliefert und zeichnet sich außer durch die erwähnten Eigenschaften dadurch aus, daß er sich trotz seiner großen Dichte als massiver Ziegel herstellen läßt, ohne starke Risse zu erhalten, auch bleibt derselbe nach dem Brande vollständig ebenflächig.“ Anmerkung: Im Senftenberger Revier stand in mehreren Tagebauen im Abraumhorizont über der Kohle Ton von bester Qualität an. Dieser wurde ebenfalls genutzt. Das war schon deshalb praktisch, weil der Ziegelton und das Brennmaterial Braunkohle aus dem gleichen Tagebau kamen. Auch heute noch wird vom Klinkerwerk Lichterfeld der aus dem Abraum ausgehaltene und aufgehaldete Ton des Braunkohlentagebaus Klettwitz-Nord verarbeitet, obwohl dieser Tagebau schon seit über 20 Jahren außer Betrieb ist. Die Ilse-AG betrieb ein großes Klinkerwerk in Großräschen, das zum Beispiel die Klinker für das rote Rathaus in Berlin lieferte. Die „Ilseklinker“ zeichneten sich durch sehr hohe Druckfestigkeit aus, die man auch für die hohen Schornsteine unbedingt benötigte.

|

||||||||||||||||||||||||||||||||||||||||

|

„Für Grund und Sockel wurden Steine im

Normalformat angeliefert. Außerdem erhielt der Sockel aus gleichem

Material eine äußere Bekleidung mit schwach gelochten, gelben und

braunen Verblendern. Die Säule wurde durchweg in vollen Formsteinen von

8 cm Höhe und 15 cm mittlere Breite ausgeführt, die Schichtenhöhe war

mit 1 cm Fuge gleich 9 cm. Die Länge der Formsteine wechselte mit dem

Verbände, die größten waren 30 cm lang und wogen 7,1 kg. Wenn ein

besonderer Werth auf die Verwendung von Vollsteinen gelegt wurde, so

begründet sich das damit, daß bei Verwendung von Lochsteinen eine

größere Menge von Kalk erforderlich ist. Bei den schwefligsauren Gasen,

welche die Esse führt,. ist es aber angezeigt, so wenig wie möglich Kalk

zu verwenden, weshalb auch auf knappe Fugen bei der Herstellung gesehen

wurde. Da überdies der Mörtel der am wenigsten widerstandsfähige Theil

ist, so erscheint es für unzweckmäßig, die gedrückten Flächen für den

Mörtel zu verkleinern. Es ist klar, daß ehe der Mörtel erhärtet ist,

diejenigen Stellen der Lagerfugen, über oder unter denen ein Loch im

Steine ist, nicht tragen, wenn sie nicht ganz sorgfältig ausgefüllt

werden. Sind also die Steine mit 15% ihres Querschnittes durchlocht, so

kann die Einheitspressung auf den Mörtel um 30% steigen, bei unserm

Schornsteine also von 17 auf 24 kg.

Die Behauptung, daß durch Lochsteine ein besserer Verband hergestellt wird, ist ebenfalls grundlos, schon weil die Adhäsion zwischen Stein und Mörtel größer ist, als die Festigkeit des Mörtels. Auch das Gewicht einer Säule mit massiven Steinen wird höher sein, als einer solchen aus Lochsteinen, vorausgesetzt, daß die Dichte des gebrannten Materials gleich ist. Da nun für die oberen 90 m ein hohes Gewicht nur günstig wirkt, für die unteren Partien aber der hohe Druck breite Flächen für die Lagerfugen heischt, so wird man es erklärlich finden, wenn die mögliche Verwendung von massiven Ziegeln nach dem Ausfalle der Vergebung mit Freude begrüßt wurde. Es ist schon erwähnt, daß das hohe Gewicht der verwendeten Ziegel es möglich machte, den Schornstein statt 135 m bei erhöhter Stabilität und geringerem Inhalte 140 m hoch aufzuführen, ein Erfolg, welcher allerdings auch dem Entgegenkommen des Herrn Heinicke zu verdanken ist, welcher sich ohne Änderung der Einheitspreise und unter Beibehaltung särnmtlicher Bedingungen sofort hierzu bereit erklärte. Während der Bauausführung sind außerdem von uns Proben von Steinen, welche vom Bauplatze weggenommen wurden, an die Festigkeitsprüfungsanstalt zu Chemnitz gesendet worden, wo dieselben von Herrn Professor Gottschaldt untersucht wurden. Das Ergebniß war: Dichte 2,1, Druckfestigkeit bei 4 kleineren Würfeln von 3 bis 4 cm Seitenlänge 475 kg/qcm, bei 5 größeren von 7 bis 8 cm Seite 430 kg/qcm. Die höheren Werthe gegenüber den von uns angegebenen liegen in unserm ungenauen Verfahren, bei welchem die Lagerflächen der Steine nicht bearbeitet wurden und welches, wie erwähnt nur relative Zahlen liefern konnte. Jedenfalls ist aber der Beweis erbracht, daß das angelieferte Material keinesfalls den Probesteinen nachstand. Als Mörtel war in den Bedingungen eine Mischung vorgeschlagen von 1 Volumentheil Cement, 9 Theilen gelöschtem böhmischen Stückkalk und 20 Theilen Dresdner Bausand. Eine größere Beimengung von Cement wurde, abgesehen vom Kostenpunkte, auch deshalb nicht beliebt, weil einestheils der böhmische Kalk selbst hydraulisch ist, also unter Luftabschluß erhärtet, andrerseits es nicht gut ist, wenn die Schichten schon erhärtet sind, ehe sie unter Druck kommen. Besonders können die Steine der obersten über Nacht und über Sonntag gestandenen Schicht sehr leicht locker gestoßen werden, ohne bei abgebundenem Mörtel wieder in festes Lager zu kommen. Für den oberen Essentheil, und zwar für die letzten 90 m, welche aber nur noch 30 % der Massen enthalten, wurde der Cementzusatz verdoppelt, bei Herstellung des Essenkopfes sind 4 Theile Cement verwendet worden. Die Erhöhung des Cementzusatzes machte sich nöthig wegen des rascheren Fortschreitens des Essenbaues. Die zweckmäßigste Zusammensetzung des Mörtels zu finden, ist sehr schwierig. Hält man sich an die bekannten Festigkeitszahlen, so würde bei 17kg Druck nur reiner Cementmörtel allenfalls genügen, es ist aber bekannt, daß bei verschiedenen Bauwerken, besonders Gewölben, Kalkmörtel diesen und höheren Druck aushält. Der Grund liegt in der fast allseitig eingeschlossenen Lage des Mörtels, in welcher er zu einer dem Drucke entsprechenden größeren Festigkeit erhärtet. Um den Mörtel, mit welchem man arbeitete, kennen. zu lernen, wurde eine Reihe von Prüfungen in der erwähnten Prüfungsanstalt der technischen Staatslehranstalten zu Chemnitz angeregt. Die von Herrn Professor Gottschaldt durchgeführten Versuche hatten folgendes Ergebniß:

|

||||||||||||||||||||||||||||||||||||||||

|

Nimmt man die Erhärtung proportional

der Zeit und die Druckfestigkeit gleich der 8fachen Zugfestigkeit an, so

erhält man für die ersten 28 Tage für jeden Tag eine Zunahme an

Druckfestigkeit bei 1: 0,6 kg, bei 2:0,9 kg. Man könnte also täglich bei

1. 3 Meter und bei 2. 4,5 Meter Säule bei der Dichte 2 mauern. Eine

Probe mit 1 Theil Kalk und 2 Theilen Sand ergab in 3 Monaten 3,8 kg

Festigkeit, was einer täglichen Zunahme von 0,3 kg ^Druckfestigkeit oder

dem Gewichte von 1,5 m Mauerwerk entspräche. Diese Werthe stellen sich

aber dadurch günstiger, als einerseits die Erhärtung in den ersten Tagen

eine stärkere als später ist, und daß die Querschnitte einer Säule nach

oben abnehmen.

Übrigens sieht man, wie Mörtel l und 2 sich allmählich nähern. In 28 Tagen hat 1 nur 68% Festigkeit von 2, in 3 Monaten schon 90 %, so daß das Bauwerk nach Jahr und Tag als vollständig homogen angesehen werden kann. Um schließlich wenigstens einen Anhalt für die Vermuthung zu haben, daß die Festigkeit bei Erhärtung unter Druck wächst, ist eine Probe der Mischung 2 während des Erhärtens allmählich bis zu 0,9 kg/qcm belastet worden, sie ergab nach 80 Tagen eine Festigkeit von 51 kg bei 2,1 Dichte gegen 21 kg und 2,0 Dichte von nur mäßig fest in die Formen eingeschlagenen und 3 Monate erhärteten Proben. Die Festigkeit betrug also das 2 ½ fache trotz des verhältnißmäßig geringen Druckes. Vielleicht veranlaßt die Anregung dieser Frage ausführlichere Versuche in dieser Richtung. Die Beschaffung des Wassers erfolgte aus der Wasserversorgung für die Gemeinde Sand. Dasselbe wird aus dem Rothschönberger Stolln gehoben, welcher ca. 170 m unter dem Essenfuße liegt.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

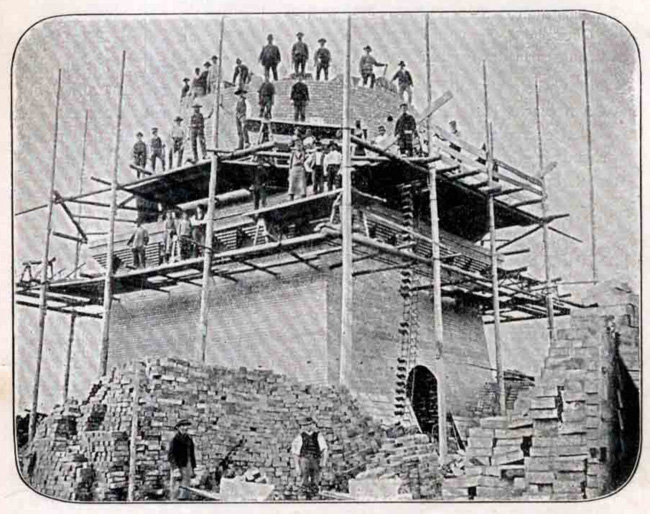

XII. Bauausführung. Am 25. September 1888 wurde Herrn Heinicke die Bausohle übergeben, dieselbe lag ca. 3 m unter der Oberfläche und war im Gneisfels ausgeschlägelt. Mittelst 2 m tiefer Bohrlöcher hatte man sich von der weiteren guten Beschaffenheit des Grundes überzeugt. Zur Ausgleichung wurde auf den Grund erst eine 10 cm starke Betonschicht aufgebracht und alsdann die Ziegelmauerung begonnen. Innerhalb 52 Tagen war der Grund und die Hälfte des Sockels vollendet, also ca. 650 cbm Mauerwerk aufgeführt. Bemerkt sei noch, daß der Grund, um das Austrocknen zu beschleunigen, mit einer Schleuße in Trockenpackung umgeben wurde, aus welcher das Wasser in Thonröhren abfloß.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Im Winter ruhte der Bau und wurde am

10. April wieder aufgenommen. Am 4. Mai 1889 konnte mit der Säule

begonnen werden. Leider war es in Folge des ungünstigen Winters der

Grube Ilse nicht möglich, sofort eine solche Ziegelmenge zu liefern, wie

bei stärkstem Betriebe hätte vermauert werden können, so daß der Bau

langsam geführt werden mußte.

Immerhin konnte am 25. bis 30. Mai die Fördermaschine eingebaut werden, womit der eigentliche Hochbau begann. Bis dahin war zur Förderung ein Paternosterwerk verwendet worden. Die Fördermaschine bestand aus einer Trommel von 85 cm Durchmesser, welche durch ein Schneckenrad und doppelte in Gabeln geführte Riemen nach beiden Richtungen bewegt wurde von einer dem Unternehmer geliehenen Lokomobile aus. Zwei Hanfseile von 28 mm Stärke liefen auf und ab und förderten in Kästen je 400 kg Material. Schalengewicht 100 kg, einschließlich Seilgewicht und Reibung also 600 kg Belastung, Sicherheit demnach 10 fach. Die Fördergeschwindigkeit betrug 0,45 m/sec, so daß ein Aufzug 'bei fertig gestellter Esse 5 Minuten dauerte, im Mittel also 2,5 Minuten. Die Einrichtung genügte, um bequem das nöthige Material aufzuziehen. Für die obere Befestigung der Aufzugsrollen diente ein Krahn (Fig. 18, 19 und 20), bestehend aus zwei Säulen nebst Querzangen und Winkelbändern. Die Säulen wurden innerhalb der inneren Steigeisen geführt und an denselben befestigt. Alle 3 Meter, in den oberen Partien alle 2 Meter, wurde der Krahn durch direktes Ausheben nachgezogen, wozu 8 Mann erforderlich waren. Neben dem Hochheben des Krahns waren in 1,8 bis 2,0 m Entfernungen Rüstungen einzulegen, die Anordnung ersieht man ebenfalls aus Fig. 18 und 20. Das Förderloch wurde durch Geländer und Ketten abgeschlossen. In den letzten vierzig Metern wurde übrigens nur noch mit einem Seile und einer Schale gefördert, da der Raum zu knapp wurde, auch Material genug herauf kam. Innerhalb der Säule bewegten sich die Kästen frei, ein befürchtetes Schwingen und Anrennen der Kästen trat nicht ein.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Die Herstellung erfolgte von innen,

wobei die Maurer auf der Mauer selbst standen. Nur die oberste Partie

mußte vom innern Gerüst aus hergestellt werden. Die Ausführung der

Mauerung geschieht nun derart, daß die äußeren Steine (Verblender) mit

einem hochkantigen Richtscheit eingerichtet werden, dessen obere Fläche

eine Wasserwage trägt und dessen eine Seitenfläche die vorgeschriebene

Neigung, also hier 1: 50, zeigt. Es ist zu verwundern, daß mit diesem

einfachen Mittel derartige Höhen erreicht werden können, ohne

nennenswerthe Abweichungen. Allerdings gleichen sich die Fehler, welche

im Instrumente liegen, durch das Rundumgehen an der Säule aus, soweit

sie die Lothstellung beeinflussen. Ein möglicherweise auftretendes

falsches Durchmessermaaß der Säule ist leicht festzustellen. Natürlich

wurden von Zeit zu Zeit auch direkte Lothungen zur Kontrolle

vorgenommen. Übrigens liegen bei dieser Ausführung die Lagerfugen nicht

wagrecht, sondern stehen rechtwinklig auf der Außenfläche, wodurch nicht

nur die Herstellung erleichtert, sondern auch der Druckrichtung in der

Säule entsprochen wird.

Anfänglich waren oben 8, später 6 und zuletzt 4 Maurer beschäftigt. Der Bau schritt nach Einbau der Maschine rüstig fort trotz öfterer Unterbrechung durch Regentage im Juni und Juli. Im August verhinderten Stürme häufig das Weiterarbeiten, da sich die Arbeiter nicht auf der Mauer halten konnten, auch in Folge der Schwankungen des Schornsteins die Wasserwage nicht einzustellen war. Um jede ruhige Stunde auszunutzen, richtete daher Herr Heinicke elektrische Beleuchtung ein. 4 Bogenlampen von je 400 Kerzen wurden am Krahne befestigt, so daß der obere Umfang der Säule beleuchtet war, Glühlampen erleuchteten den Schacht und den Maschinenraum, während eine Bogenlampe von 600 Kerzen den untern Arbeitsplatz erhellte. Am 2. September kam diese Anlage bei 92 m Höhe des Schornsteins in Betrieb, wodurch es möglich wurde, die Abend- und theilweise auch die Nachtstunden für den Bau zu verwenden. Ende September mußte jedoch die Beleuchtung eingestellt werden, da die Nächte zur Arbeit zu kalt wurden. Immerhin hatte man weitere 20 m erreicht. Im Oktober erwies sich die Witterung günstiger, wenngleich auch einige Tage eintraten, an welchen das Besteigen des Schornsteins unmöglich war. Am 28. Oktober konnte dann die schon beschriebene Abdeckung des Kopfes ausgeführt werden, die Verlegung erforderte kaum eine Stunde Zeit. Da die Blitzableitung gleich während des Baues mit hochgeführt worden war, auch die Ringe sofort angebracht wurden, so war der Aufbau mit diesem Tage vollendet. Die Herstellung der 131 m hohen Säule hatte 177 Tage, einschließlich sämmtlicher Sonntage und sonstiger Arbeitspausen gebraucht, es kommt also auf 1 Tag = 0,75 m Säule, zieht man die Ruhetage ab, so stellt sich der mittlere Fortschritt auf 1 m täglich. Die Maximalleistung betrug in den unteren Schichten 1 m, in den obersten 2 m auf einen Tag. Da gleichzeitig äußerlich ausgefugt werden mußte, was aller 4 Schichten von oben her geschah, und auf ein Meter Esse 11 Stück Steigeisen und 2 Schutzbügel einzumauern waren, auch 4,7 m lfd. Ring angebracht wurden, endlich die Blitzableitung mitzuführen war, so erscheint die Leistung sehr hoch, umso mehr, als die Arbeit mit nur einer Abtheilung Bauleute stattfand. Da es im ausgesprochenen Interesse der Hüttenverwaltung lag, das Verstreichen der Fugen des Innenmantels wegen des besseren Austrocknens möglichst hinauszuschieben, so war sie damit einverstanden, daß dasselbe erst nach Fertigstellung des gesammten Essenmauerwerks erfolgte. Der Fugmörtel bestand aus 4 Theilen Sand und 1 Theil Kieselguhr, welche in Theer gekocht wurden, er mußte warm verstrichen werden und band gut mit den getheerten Steinen. Letztere wurden 4 Stunden lang mit den Köpfen in kochenden Theer gestellt, welche Behandlung auf der Grube Ilse gleich nach dem Brande stattfand. Da der Dresdner Sand sowohl als die Kieselguhr 90% Kieselsäure enthalten, so hofft man eine Mischung zu haben, welche der Säure gut widersteht. Versuche mit reinem Sande ließen die Massen als zu kurz und zu porös erscheinen, während die Verwendung von Kieselguhr allein eine kittartige, schwer erhärtende Masse lieferte. Das Ausfugen nahm 4 Wochen in Anspruch und wurde von oben herab nach unten ausgeführt, gleichzeitig wurden die Rüstungen herausgenommen und die Rüstlöcher geschlossen. Zuletzt wurde der Krahn herabgeschafft, indem von einer leichten Pfostenlage aus, welche auf dem ersten obern Absätze ruhte, der Krahn zerschnitten und in Stücken von ca. 2 Meter über den Essenkopf äußerlich herabgeworfen wurde. Bei mäßigem Winde flogen die schweren Stücke 40 m vom Essenfuße nieder. Zuletzt folgte die Pfostenlage, und die mit Steigergurt versehenen Leute kamen auf den Steigeisen, welche den letzten Standpunkt abgegeben hatten, herab.

|

||||||||||||||||||||||||||||||||||||||||

Die Massen und Flächen, um welche es

sich bei diesem Baue handelte, sind folgende:

|

||||||||||||||||||||||||||||||||||||||||

|

Die gesammten Baukosten einschließlich

Lieferung der Metalltheile und Grundgrabung belaufen sich auf 130.000

Mark, wovon 120.200 Mark an Herrn Heinicke für die unter 1 bis 8

angeführten Arbeiten gezahlt wurden.

Ein Schornstein für unschädliche Gase und in günstigerer Lage würde sich entsprechend billiger stellen, man könnte dann einerseits das Austheeren, sowie die Ringe weglassen, wodurch ca. 11.000 Mark gespart würden, andererseits wäre an Fracht und Fuhrlöhnen zu sparen. Bis Bahnhof Freiberg hatten die Materialien auf der Bahn zurückzulegen: Ziegel 132 km, Sand 40 km, Kalk 120 km, Cement 89 km. Die Zufuhr nach der Baustelle fand auf theilweise erst herzustellenden Wegen und auf Steigungen bis 1:7 statt, so daß für Fuhrlöhne und Wegunterhaltung ca. 18.000 Mark zu rechnen sind. Die Materialien stellten sich frei Essenfuß:

Es wurde angeliefert:

|

||||||||||||||||||||||||||||||||||||||||

|

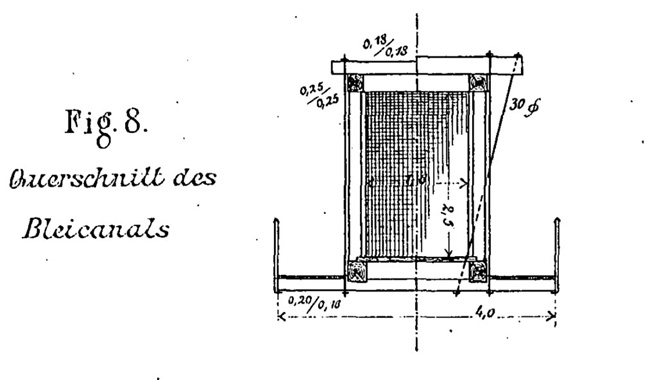

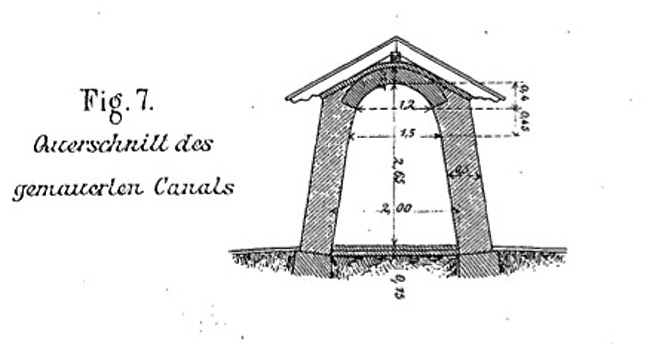

XIII. Zuleitungskanal. Um vom Fuße der alten Esse für die Rost- und Hohofengase nach der neuen zu gelangen, ist ein Kanal von ca. 500 m Länge erforderlich. Er wurde so geführt, daß er mit Ausnahme eines kurzen Stückes am Anfange, welches 1:2,5 geneigt liegt, mit stärkster Neigung 1:4 bequem begehbar bleibt. Als lichter Querschnitt sind 4 qm angenommen, eine Weite, welche die zuletzt gebauten vorhergehenden Kanäle aufweisen. Dieselben geben nur geringen Widerstand. Für den neuen Kanal dürfte derselbe 5 mm nicht erreichen, während die zurückliegenden bei einer ungefähren Länge von 1000 m bis zu 60 mm Wassersäule Widerstand haben. Dies liegt daran, daß einige ältere Theile nur 2 qm Querschnitt besitzen und außerdem absichtlich viele Wendungen eingelegt sind, um das Absetzen des Flugstaubes zu begünstigen. Die ersten 250 m, welche vom alten Essenfuße bei Überschreitung dreier Hüttenwege und der Mulde bis zum rechten Ufer derselben reichen, mußten hoch geführt werden und wurden als Bleikanal von rechteckigem Querschnitte bei 2,5 m lichter Höhe und 1,6 m lichter Weite ausgeführt. Die 3 mm starken Bleiwände sind an Holzgerüsten befestigt, in gleicher Weise, wie hier seit längerer Zeit derartige Kanäle hergestellt wurden und wie sie auch als Dachkammern in den Schwefelsäurefabriken vorhanden sind. Starke Unterzüge, welche alle 4 m unterstützt werden, tragen diese mit beiderseitigem Fußwege versehenen Kammern. Für die größeren Spannweiten wurden die seitlichen Holzgerüste selbst als Träger ausgebildet, indem sie mit Streben und Hängestangen ausgerüstet wurden. Auf diese Weise sind 11 Tragwerke hergestellt von 10,5 bis 16,1 m Stützweite, theils horizontal, theils bis 1:2,5 geneigt. Fig. 8 zeigt den Querschnitt der Muldenbrücke. Der Kanal liegt innerhalb der als Ober- und Untergurt dienenden Streckhölzer, so daß die Hölzer selbst möglichst frei liegen. Die Sohle liegt auf Pfostendielung, die Decke ist versenkt, so daß sie mit Wasser gekühlt werden kann. Um die Zugstangen bei Undichtwerden der Kammern vor Säureangriffen zu schützen, sind sie außerhalb der Träger und zwar beiderseits doppelt gelegt worden, so daß sie 200 mm von den Bleiwänden abstehen und nirgends durch Holz verdeckt werden. Ein Deckenträger und eine Querschwelle für die Fußwege bilden also mit je 4 Zugstangen ein Joch, welches den Träger zusammenschnürt. Die schrägen Zugstangen — Fig. 8, rechte Hälfte — dienen dazu, den Winddruck auf die unteren Gurte zu übertragen. Letztere sind mit Windverband versehen. Die andere Hälfte des Kanals, welche vom rechten Muldenufer bis zur Esse führt, ist ebenfalls über Tage hergestellt und in Ziegelmauerwerk mit Schutzdach ausgeführt. Fig. 7 läßt diese Ausführung im Querschnitte erkennen. Als Material wurden scharf gebrannte Ziegel aus den benachbarten Ziegeleien, welche 30 bis 35 Mark das Tausend frei Bauplatz kamen, verwendet, als Mörtel 1 Theil böhmischer Kalk und 2 Theile Wäschsand aus den Halsbrückner Erzwäschen. Ein Meter gemauerter Kanal stellt sich in dem obern Theile auf 135 Mark, während die gesammte, 500 m lange Anlage ca. 105.000 Mark kostet. Die schwierigen Verhältnisse für die Kanalführung am linken Muldenufer und am rechten Hange bringen die Kosten auf diese Summe. Der gemauerte Kanal enthält 1.250 cbm Mauerwerk, der Bleikanal 103.000 kg Bleiblech. Beide wurden direkt durch die Hütte von den ständigen Bauleuten ausgeführt.

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

XIV. Gesammtanlage. Wie erwähnt soll der Schornstein nebst Zuführungskanal vorläufig zur Aufnahme der Rost- und Hohofengase dienen. Dieselben treten mit ca. 80° C in den neuen Kanal. Die Austrittstemperatur an der neuen Esse dürfte dann bei 20° Außentemperatur ca. 50° betragen. Der Zuwachs an Zug rechnet sich hierbei nach Abzug von 5 mm Widerstand zu 25 mm Wassersäule, so daß die Ventilatoren statt 60 nur noch 35 mm Wassersäule zu beschaffen haben werden. Für später ist auch der Anschluß der jetzt nur im Winter betriebenen Flammöfen geplant, welche durch Abgabe von warmen Gasen die Zugverhällnisse weiter günstig beeinflussen werden. Läßt es sich überdies ermöglichen, bei eintretender Baufälligkeit des alten vorhandenen Flugstaubkammersystems einen entsprechenden Theil der Kammern an den Fuß der neuen Esse zu verlegen, so dürften die Ventilatoren, welche seit 8 Jahren der Hütte gute Dienste geleistet haben, sehr entlastet oder ganz überflüssig werden. Die Inbetriebsetzung der Anlage erfolgt Ende April 1890...“ An dieser Stelle beenden wir die Übernahme des Essays aus dem Jahrbuch von 1890.

|

||||||||||||||||||||||||||||||||||||||||

|

Die Arbeit von Hugo Richard Heinicke und

seinen Bauleuten war so überzeugend, daß sich Hüttenbaumeister Hüppner

und Oberhüttenmeister Thiele in einem Brief an den Bauunternehmer wie

folgt äußerten:

Herrn H. R. Heinicke Die Ihnen übertragene Herstellung eines 140 m hohen Schornsteins von 2,5 m oberer lichter Weite haben Sie vertragsmäßig und zu unserer vollsten Zufriedenheit ausgeführt. Vor allem sind wir erfreut, dass es Ihnen gelungen ist, die Esse lotrecht aufzuführen, was bei der kurzen Bauzeit nicht zu unterschätzende Schwierigkeiten bot. Auch sagen wir Ihnen Dank für die äußere Ausstattung des Schornsteins, insbesondere wurde der Sockel von Ihnen ohne Mehrforderung noch über den Vertrag hinaus verziert. Das verwendete Material war jederzeit der Probe gemäss, die Ziegelsteine, welche von Ihnen aus der Grube Ilse bei Senftenberg geliefert wurden, entsprachen selbst sehr hohen Forderungen an Festigkeit und Beständigkeit wie wir uns durch angestellte Versuche mehrfach überzeugt hatten. Die Kürze der Bauzeit dürfte noch besonders hervorgehoben werden. Am 5. September 1888 wurde Ihnen der Zuschlag erteilt und am 28. Oktober 1889 war die Abdeckung des Kopfes hergestellt, trotz mehrfach ungünstiger Witterung während des Baues. Gern erkenne wir die Tatkraft und Umsicht an, mit welcher Sie diesen Bau leiteten, wie wir auch den angenehmen geschäftlichen Verkehr mit Ihnen betonen. Halsbrücke bei Freiberg, den 5. Februar 1890 Hochachtungsvoll Die Verwaltung der Königlichen Halsbrückner Schmelzhütte

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

Kleiner Steckbrief zur Hohen Esse:

Abmessungen:

|

||||||||||||||||||||||||||||||||||||||||

|

Zum Betrieb der Hohen

Esse

|

||||||||||||||||||||||||||||||||||||||||

|

Die Inbetriebsetzung der neuen Rauchgasabführung mittels der Hohen Esse erfolgte im April 1890. Anfänglich sind nur die Rauchgase aus den Röst- und Hochöfen abgeführt worden, später auch noch die der Flammöfen. Wichtig für den Betrieb war und ist die Einhaltung der Rauchgastemperaturen. Diese dürfen für den Bereich der hohen Esse nicht über 100°C steigen, da sonst die Auskleidung mit Teermörtel beschädigt würde. Die Austrittstemperaturen von den Öfen in den Leichtbau - Bleikanal lagen bei etwa 80°C. Entlang des Rauchkanals kühlten sie bis auf 50°C ab. Die heißeren Ofengase, wie Kesselgase mit Temperaturen von bis zu 300°C wurden auch weiter über kleinere Hüttenschornsteine abgeführt und sorgten für den typischen Geruch von Hüttenrauch, der noch bis in die 1990er Jahre der Gemeinde Halsbrücke erhalten blieb. Die Abführung des Hüttenrauchs machte sich schon innerhalb weniger Jahre in Halsbrücke bemerkbar. Die einst kahle Landschaft um die Hütte und die angrenzenden Höhenzüge erfüllte sich mit neuem Grün, wie es schon einige hundert Jahre hier nicht mehr sichtbar war. Neben den ersten von selbst angesiedelten Birken legten hier wohnende Hüttenarbeiter und Hüttenbeamte Gärten an, die über die Grenzen von Halsbrücke als so genannte „Paradiesgärten“ bekannt wurden. Betrachtet man die unzähligen Postkarten mit dem Motiv der Halsbrücker Esse als den höchsten Ziegelschornstein Europas, was tatsächlich auch einige Jahre so stimmte, fällt dem Betrachter die zunehmende Vegetation in der Hüttenlandschaft regelrecht ins Auge! Schon in den 1920er Jahren war dies keine kahle Landschaft mehr. Nachteilig wirkte sich der Abstrom des Hüttenrauchs in höheren Luftschichten in der Folgezeit dagegen auf entferntere Regionen aus, wie etwa den Tharandter Wald, wo nun Rauchschäden – wenn auch durch die stärkere Verdünnung der Abgase in geringerem Maße als vorher im näheren Umfeld der Hüttenwerke – festgestellt wurden.

Der Betrieb der Hohen Esse war anfangs auch Gegenstand der Betrachtung durch Statiker. Mittels Theodolit beobachtete man das Verhalten der Esse bei schweren Stürmen und kontrollierte so das Schwanken des Schornsteins am oberen Ende und die damit verbundene Durchbiegung in der Mitte. Als gängiger Wert aus den Anfangsjahren hat man einen Ausschlag des Essenkopfes von 50 mm gemessen und eine Durchbiegung von gut 34 mm in der Mitte. An diesem Tag tobte ein Schneesturm mit 16 m/s und erzeugte einen Druck von 30 kg auf den Quadratmeter Schornsteinfläche. Der größte Ausschlag des Essenkopfes betrug an diesem Tag sogar 100 mm! Die Halsbrücker Hohe Esse ist auch heute noch im Betrieb und für die Abführung der Rauchgase aus Feinhütte und Saxonia notwendig. Seit einigen Jahren hat sie noch eine weitere Aufgabe erhalten. Telefondienstleister nutzen nun den hohen und prädestinierten Standort als Umsetzer für Telekommunikationsaufgaben. Auch sind ständig Reparatur- und Werterhaltungsarbeiten am Bauwerk notwendig. So sind die Steigeisen durch Führungsschienen für Absturzsicherungen erweitert worden und auch viele Ausbesserungsarbeiten am äußeren Mauerwerk sind auf den ersten Blick sichtbar. Auch sind schon etliche Male die Schutzringe des Mauerwerks erneuert und in den 1980er Jahren wurden gut 10 m des Schornsteinkopfes abgetragen und wieder neu aufgesetzt. Daß ein solches Bauwerk seit nunmehr 120 Jahren immer noch betriebsfähig ist, zeugt von einer außerordentlichen gewissenhaften Planung und Bauausführung, die heute seinesgleichen sucht, wenn man die unzähligen Baumängel an einfachen Gebäuden, verursacht durch Sparzwänge der Bauherrn und durch die Profitgier einiger Bauunternehmer, dem gegenüberstellt. Die Hohe Esse reiht sich in die lange Schlange herausragender Technischer Denkmale in Sachsen ein und ist ein Beleg für den hohen Stand der deutschen Ingenieurskunst, die es trotz „Amerikanisierung“ der Ingenieurstudiengänge mit Master- und Bachelor- Abschlüssen zu bewahren gilt. Die nachfolgende Bildergalerie vermittelt einen kleinen Eindruck von diesem bis heute imposanten Bauwerk.

|

||||||||||||||||||||||||||||||||||||||||

|

Bildergalerie

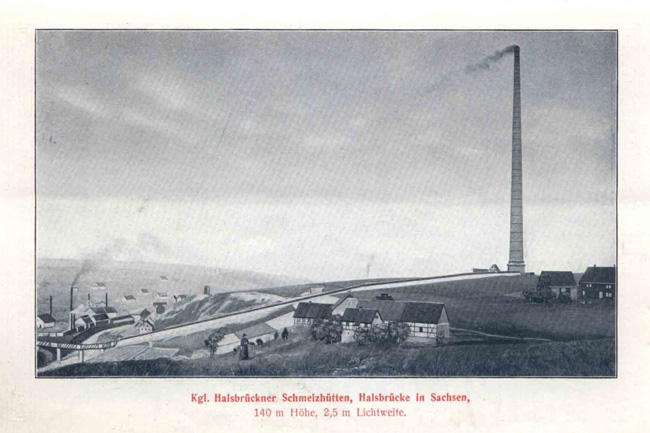

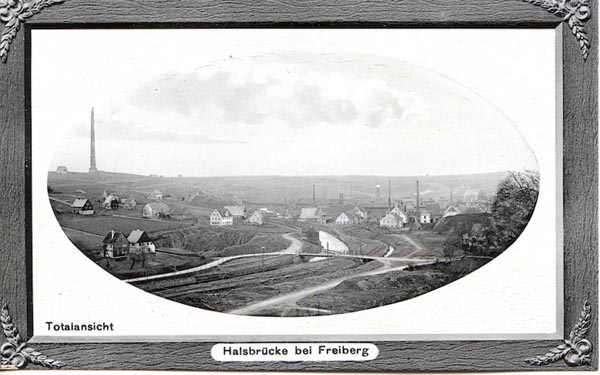

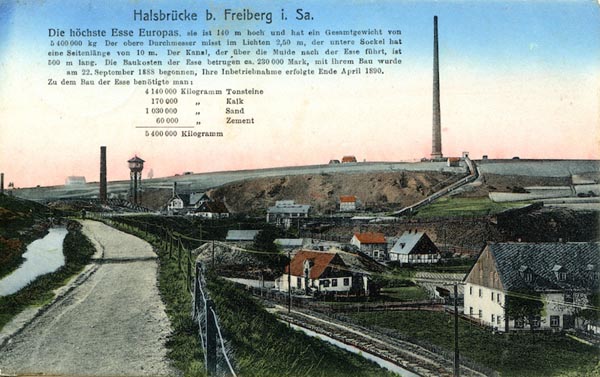

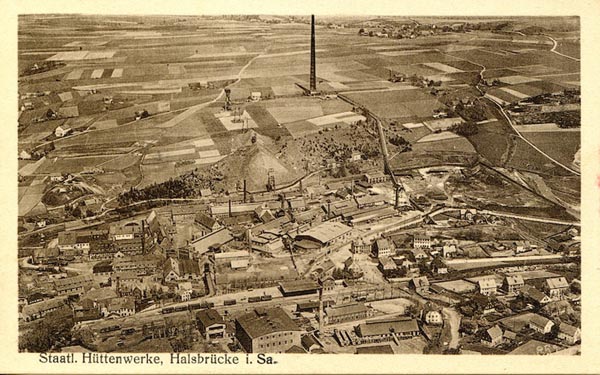

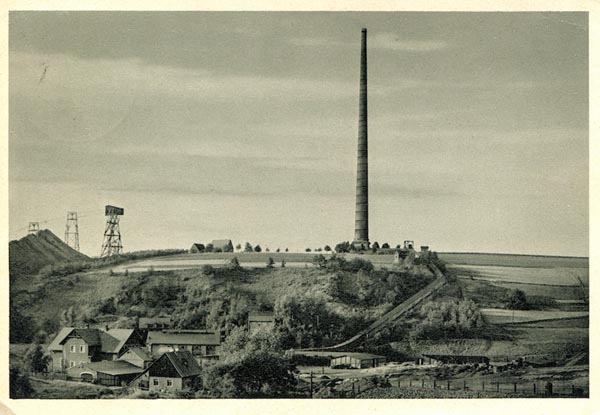

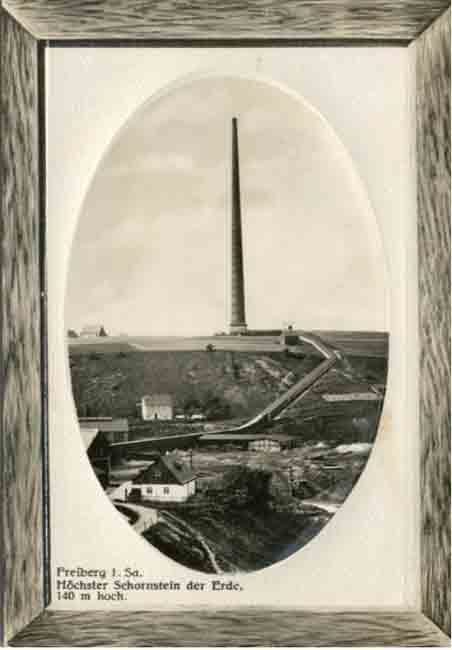

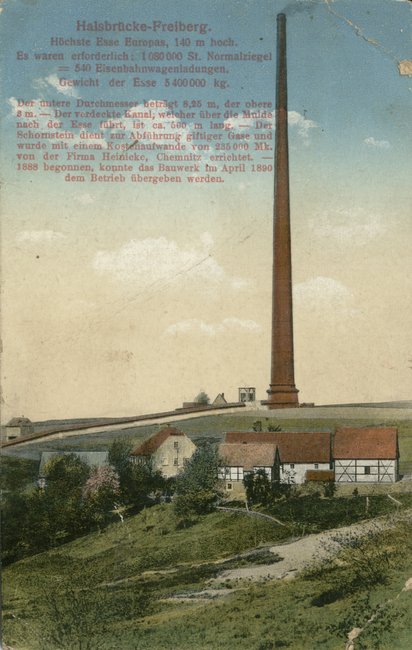

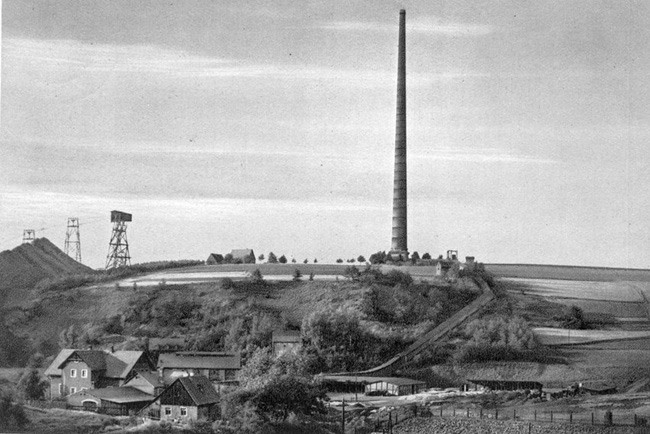

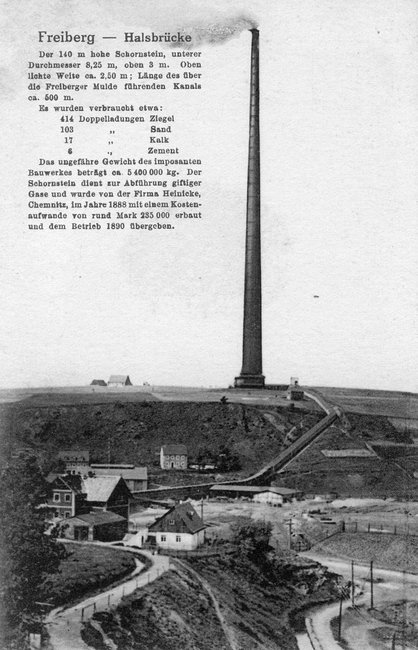

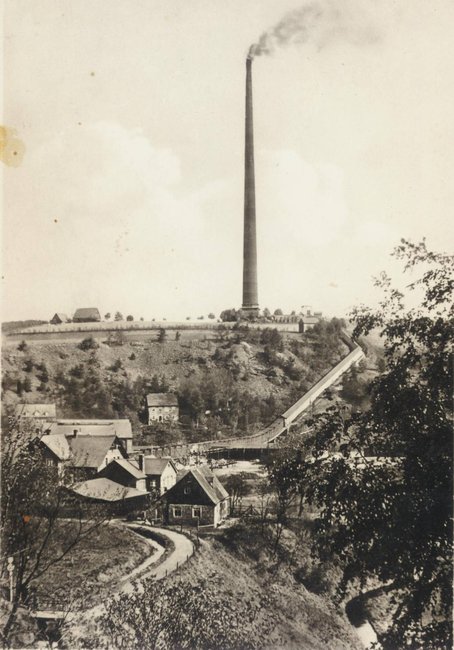

Die Hohe Esse auf Postkarten An dieser Stelle folgt eine kleine Auswahl aus der einst herrschenden Fülle an verschiedenen Motiven von Halsbrücke und der dortigen Hohen Esse, als die Post- oder Ansichtskarte noch ein allgegenwärtiges Kommunikationsmittel war!

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

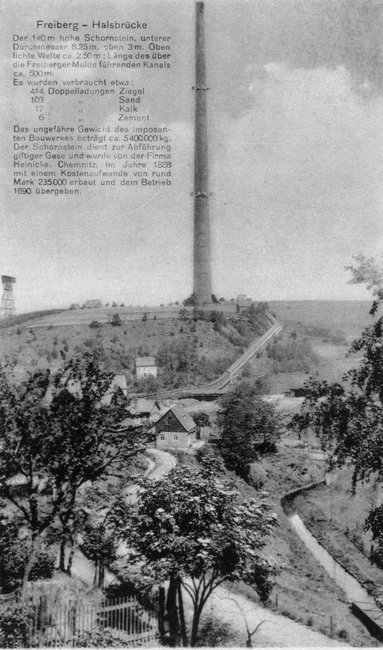

Auch ein Postkartenmotiv um 1900. Gut zu erkennen ist der Verlauf des Rauchgaskanals zum Schornstein. Auffällig sind der noch offene Gneisbruch links vom Rauchgaskanal und die fehlende Vegetation. Die Aufnahme wurde vom Roten Graben oberhalb des Freiberger Weges aufgenommen. Im Bild auch sichtbar sind rechts ein

Beamtenwohnhaus (2005 abgerissen), früher Wäsche von „Hilfe Gottes“,

dahinter das Pochgebäude von „Güte Gottes“, was seit 2005 wieder ein

Wohnhaus und auch eine der „Keimzellen“ von unbekannter-bergbau.de ist,

dahinter das Huthaus von „Rheinisch Wein“ und noch weiter links ein

Hüttenarbeiterhaus. |

||||||||||||||||||||||||||||||||||||||||

Ansicht der Hütte mit Esse und Rauchgaskanal auf einer Postkarte aus den 1920er Jahren. Die erste Vegetation ist bereits sichtbar. |

||||||||||||||||||||||||||||||||||||||||

Postkarte aus den 1930er Jahren mit schon ausgeprägter Vegetation. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz.

|

||||||||||||||||||||||||||||||||||||||||

|

Bildergalerie zur

Hohen Esse aus dem Jahr 2010

Nun folgen einige etwas aktuellere Ansichten des Baudenkmals.

|

||||||||||||||||||||||||||||||||||||||||

Ansicht der Esse zusammen mit dem 8. Lichtloch im Jahr 2005. |

||||||||||||||||||||||||||||||||||||||||

Verlauf des Rauchgaskanals zur Esse vom „St. Lorenz Gegentrum“ gesehen. |

||||||||||||||||||||||||||||||||||||||||

Die Hochesse einmal in ihrer ganzen Größe - für die Halsbrücker Bewohner ein alltäglicher Anblick. |

||||||||||||||||||||||||||||||||||||||||

Die Brücke für den Rauchgaskanal zwischen Hütte und rechten Muldenufer von der sanierten Schlackenhalde oberhalb der Hütte aus gesehen. |

||||||||||||||||||||||||||||||||||||||||

Ansicht der noch bestehenden Anlagen der Hütte vom Weg zur „Hohen Esse“ mit den Häusern am Roten Graben im Hintergrund. |

||||||||||||||||||||||||||||||||||||||||

Die auf zwei aus Ziegel gemauerten Pfeiler sitzende Brücke für den Rauchgaskanal. aus dem Gangverlauf des „Eliasstollns“ betrachtet. |

||||||||||||||||||||||||||||||||||||||||

Blick vom Rauchgaskanal oberhalb der Brücke in Richtung Hüttengelände. Ob es sich bei der Brücke noch um alte Leichtbau- Kanalelemente aus der Errichtungszeit der Esse ist nicht bekannt. Aber es ist naheliegend, da der gemauerte Kanalteil auch noch in der originalen Substanz erhalten ist. |

||||||||||||||||||||||||||||||||||||||||

Die Feinhütte Halsbrücke verarbeitet heute nur noch Recyclinggut, welches in den sogenannten „Big Packs“ lagert. |

||||||||||||||||||||||||||||||||||||||||

Verlauf des Rauchgaskanals bergan in Richtung Hohe Esse. Es handelt sich hier um das steilste Ansteigen im gesamten Verlauf. |

||||||||||||||||||||||||||||||||||||||||

Notdürftig reparierte Schadstelle am Kanal unmittelbar vor einer Kurve. Die Ziegelsteine sind aufgrund der Einwirkung von Rauchgas und Feuchtigkeit stark geschädigt, wie die Ausblühungen belegen. Auch kann man hier den Hüttenrauch riechen! |

||||||||||||||||||||||||||||||||||||||||

Alter gleisgeführter Schrägaufzug aus früheren Zeiten neben dem Hüttenkanal; diente aufgrund des steilen Geländes für Sanierungsarbeiten und wird wohl noch heute ab und an genutzt. |

||||||||||||||||||||||||||||||||||||||||

Der Weg des Hüttenrauches. Kanal und Esse in einem Blick. |

||||||||||||||||||||||||||||||||||||||||

Originale Tondachsteineindeckung in einem interessanten Stil, ist in der Umgebung von Halsbrücke sogar noch auf einigen älteren Häusern zu sehen. |

||||||||||||||||||||||||||||||||||||||||

Selbst die Dachsparren sind durch die Formgebung verziert. |

||||||||||||||||||||||||||||||||||||||||

Einmündung des Rauchgaskanals in den Sockel der hohen Esse. Die lichte Weite wurde nicht verkleinert, um jeglichen Rückstau in den Kanal zu vermeiden. |

||||||||||||||||||||||||||||||||||||||||

Gegenüber der Rauchgaskanaleinmündung befand sich eine Revisionsöffnung mit gleichem Querschnitt wie der Kanal. Diese ist aber schon seit vielen Jahren abgeworfen. Vermutlich diente sie nur zum Einbringen von Material während der Bauzeit. |

||||||||||||||||||||||||||||||||||||||||

Sims aus gelben Tonziegeln als Verzierung des Industriebauwerkes;er war eine kostenlose Zugabe des Bauunternehmers Heinicke! Wie aus den Aufzeichnungen des Unternehmers zu entnehmen ist, stellte der Bau dieser Esse selbst für ihn eine Besonderheit dar. |

||||||||||||||||||||||||||||||||||||||||

Hier im Detail die exakte Ausführung dieser aufwendigen Arbeit der Maurer. |

||||||||||||||||||||||||||||||||||||||||

Ansicht des Essensockels von der Seite des Rauchgaskanals aus gesehen. Der sechseckige Ansatz der Schornsteinsäule ist wohl mehr eine Spielerei des Baumeisters denn wirklich aus Stabilitätsgründen notwendig! |

||||||||||||||||||||||||||||||||||||||||

Imposanter Blick nach oben. Die im Bild sichtbare Arbeitsbühne stammt vom Essenbauer, der gerade Instandhaltungsarbeiten durchführt. |

||||||||||||||||||||||||||||||||||||||||

Ansicht des unteren Essenteils mit den Einrichtungen für Telekommunikationsaufgaben. |

||||||||||||||||||||||||||||||||||||||||

Gesamtansicht der noch über 130 m hohen Essensäule ab dem quadratischem Sockel mit sechseckigem Übergang. |

||||||||||||||||||||||||||||||||||||||||

Auf den im Bild sichtbaren umlaufenden Bühnen sind auch die Positionslichter für den Flugverkehr angebracht und sind somit bei Revisionen oder Reparaturen zugänglich. Im Gegensatz zur einfachen Arbeitsbühne der Schornsteinbauer sind diese Bühnen mit Lichtgitterrosten als Belag versehen. |

||||||||||||||||||||||||||||||||||||||||

Heutige Elektrohaspel für den Transport der Materialien hinauf zur Esse. |

||||||||||||||||||||||||||||||||||||||||

Neue, verzinkte Schutzringe zur Stabilisierung des Mauerwerkes. Aufgrund der schadstoffhaltigen Luft und der damit verbundenen Korrosion ist die Lebensdauer der Ringe begrenzt. Die Auswechslung dieser Ringe erfolgt wohl nach Bedarf und dem Grad der Schädigung durch Korrosion. Die Ringe werden um den Schornstein gelegt und mittels Gewindebolzen vorgespannt, so dass sie einen Druck auf das Mauerwerk ausüben und es stabilisieren. Der Schornstein ist durch unterschiedlich starke Windbelastung immer in einer Schwingung, die nicht sichtbar, aber messbar ist. Dadurch besteht die Gefahr von Rissbildung und Ausbrüchen im Mauerwerk, die durch solche Ringe und deren Spanndruck vermindert wird. |

||||||||||||||||||||||||||||||||||||||||

Die Spannschlösser der Ringe werden von starken Gewindebolzen zusammengezogen. |

||||||||||||||||||||||||||||||||||||||||

Hier im Container sind demontierte, alte Schutzringe zu sehen. Diese Ringe sind noch mit einem Bleimantel gegen Korrosion versehen. |

||||||||||||||||||||||||||||||||||||||||

Der Bleimantel ist gut 6 mm stark und verleiht dem Ring auch ein ordentliches Gewicht. |

||||||||||||||||||||||||||||||||||||||||

Eine immer wieder interessante Perspektive ist der Blick der Esse entlang nach oben. Wären die störenden Bühnen nicht vorhanden, könnte man die Perspektive noch radikaler wählen. |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Aus der Vogel- Perspektive... Die nun folgende Bildergalerie zeigt uns die Halsbrücke Esse einmal aus einer ganz anderen Perspektive. Möglich macht dies die technische Entwicklung unserer Zeit: Mittels Drohne kann man sich solch ein Bauwerk auch aus der Nähe und von oben anschauen – zumindest virtuell! Mitfliegen ist bei diesen doch recht filigranen Fluggeräten nicht möglich. Aber Bergleute sind eh sehr mit dem Boden verwurzelt. Also steigen wir einmal hoch...

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

Und wieder zurück. Die Akkus werden leer! Foto: Lutz Paul.

|

||||||||||||||||||||||||||||||||||||||||

|

Instandhaltungsarbeiten an der

Hohen Esse früher und heute

|

||||||||||||||||||||||||||||||||||||||||

|

Solch ein Bauwerk muß natürlich regelmäßig und sehr sorgsam unterhalten werden. Es reicht nicht, die Esse nur zu benutzen, sondern die Instandhaltung des Bauwerkes ist für die Nutzung und Lebensdauer der wichtigste Aspekt. Welche Aufgaben die Ringe erfüllen, ist ja schon aus dem Bericht vor über 100 Jahren bekannt und daran hat sich bis heute nichts geändert. Eine Änderung ist besonders auffällig. Der Aufstieg hinauf hat sich in den letzten Jahre geändert und ist dadurch wesentlich sicherer geworden. Dazu ist eine Sicherungsschiene auf den Steigeisen angebracht worden. In diese kann man sich mit einem Fallschutzgurt einhängen und ist gegen einen eventuellen Absturz gesichert. Solche Sicherungsschienen gab es vor über hundert Jahren zur Bauzeit des imposanten Bauwerkes noch nicht. Reparaturarbeiten werden nicht nur durch die Sicherungsringe erforderlich. Auch Blitztreffer setzen dem Bauwerk zu. Hier einige Bilder aus dem Jahr 1975.

|

||||||||||||||||||||||||||||||||||||||||

Blitzschlag an der hohen Esse. Solche Schäden müssen umgehend repariert werden! Foto: Sammlung Hubert Herklotz. |

||||||||||||||||||||||||||||||||||||||||

Die Essenmauerer bei der Arbeit. Höhenangst durften die nicht haben. Man beachte die nicht vorhandene Absturzsicherung... Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Der Essenaufstieg 1975. Eine Sicherungsschiene gab es noch nicht! Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

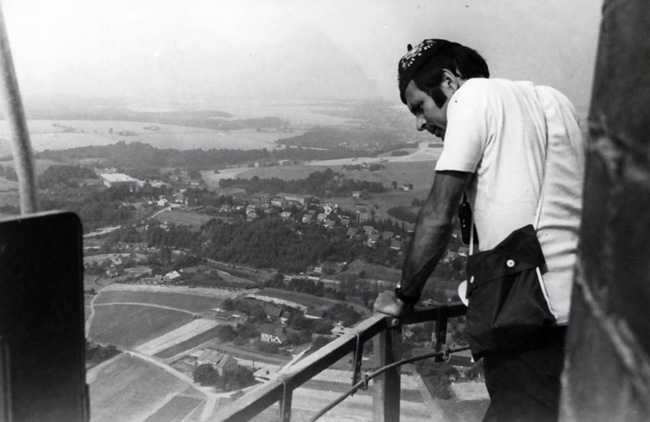

Die Aussicht genießen auf der Leuchtfeuerbühne wie auf einem „Fernsehturm“! Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Blick von der Leuchtfeuerbühne auf Halsbrücke im Jahr 1975. Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Der Aufstieg zum Essenkopf um das Jahr 2009. Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Da wird mir schon vom Blick auf das Foto schlecht: Der Blick nach unten zur Arbeitsbühne des Essenmaurers. Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Neben den Ringen ist dazumal auch die Rot-Weiße-Warnfläche wieder erneuert worden. Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Ein Essenbauer heute bei der Arbeit, jetzt auch mit Fallschutzgurt... Hier werden gerade neue Ringe montiert. Foto: Sammlung Hubert Herklotz

|

||||||||||||||||||||||||||||||||||||||||

|

Noch einige Ansichten von

Halsbrücke,

|

||||||||||||||||||||||||||||||||||||||||

Das Hüttenwerk in seinem früheren Umfang. Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz |

||||||||||||||||||||||||||||||||||||||||

Foto: Sammlung Hubert Herklotz

|

||||||||||||||||||||||||||||||||||||||||

|

Wissenswertes zum Erbauer

der Hohen Esse von Halsbrücke

|

||||||||||||||||||||||||||||||||||||||||

|

Bis vor kurzem haben wir nicht sehr viel

über die ausführende Firma und dessen Inhaber gewußt. Nur durch einen

entfernten Nachkommen des Baumeisters Hugo Richard Heinicke

erfuhren wir nun Näheres zum Umfeld der Baufirma und dem Unternehmer. An

dieser Stelle sei Herrn Klaus Hauptvogel nochmals für die

Bereitstellung dieser einmaligen Zeugnisse aus dem privaten

Familiennachlaß für den „ub“ und für die erteilte Nutzungsgenehmigung

gedankt.

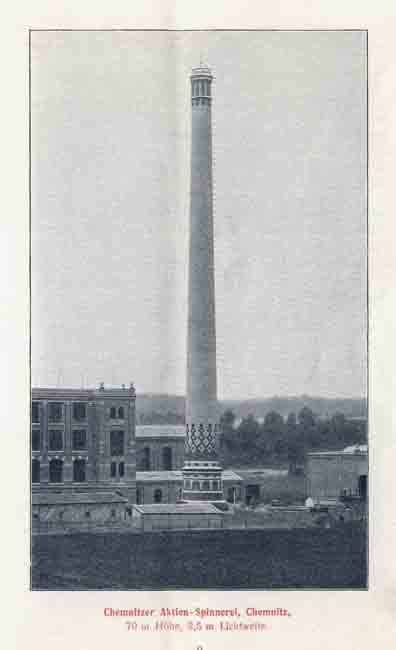

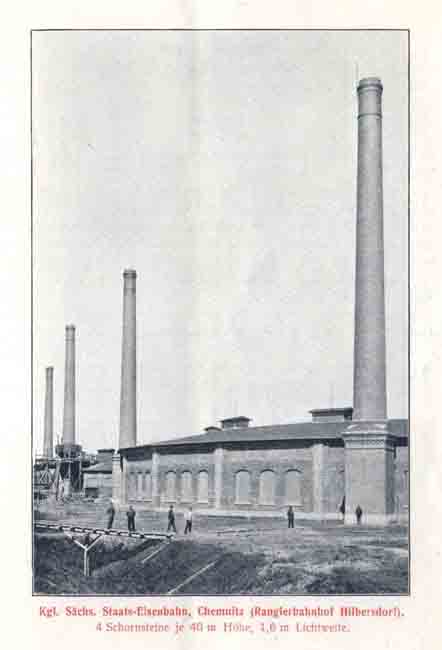

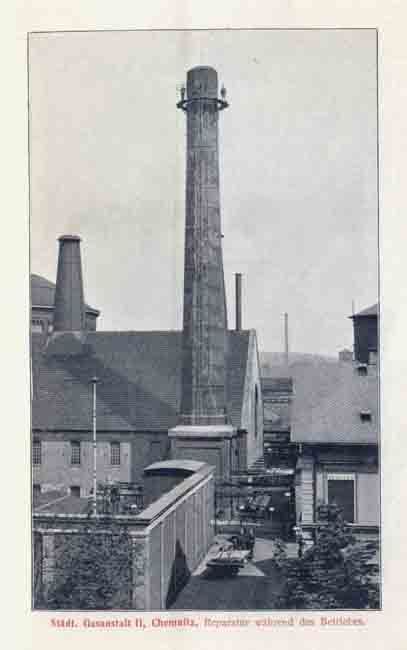

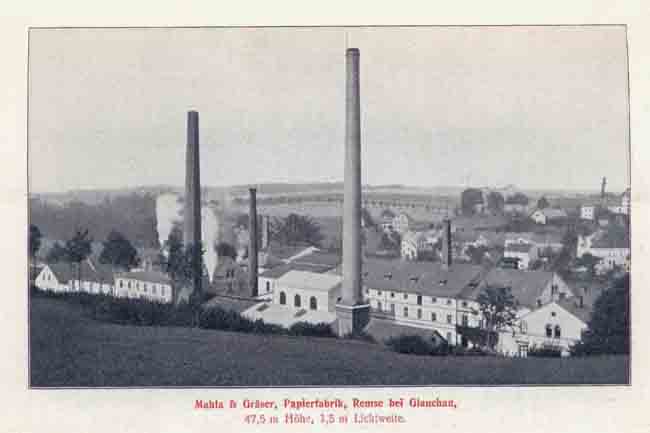

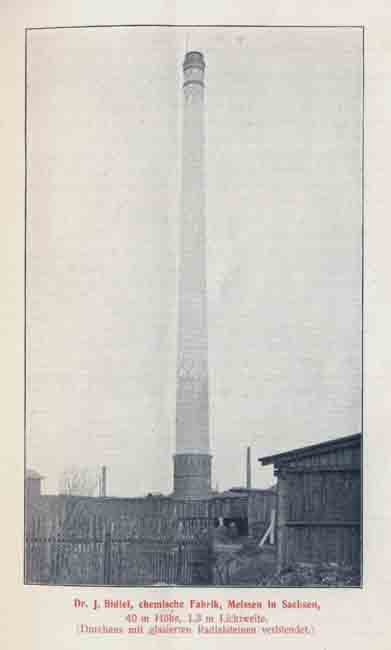

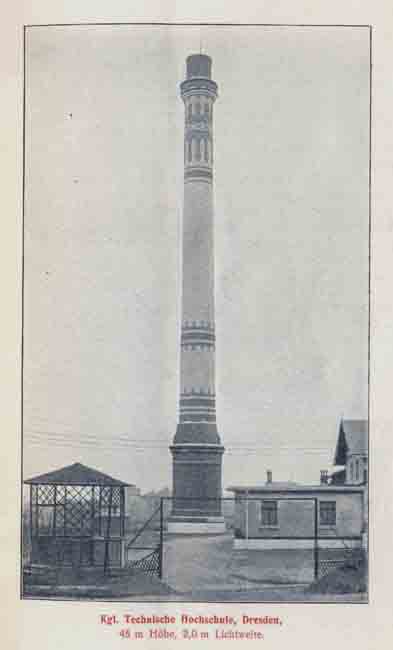

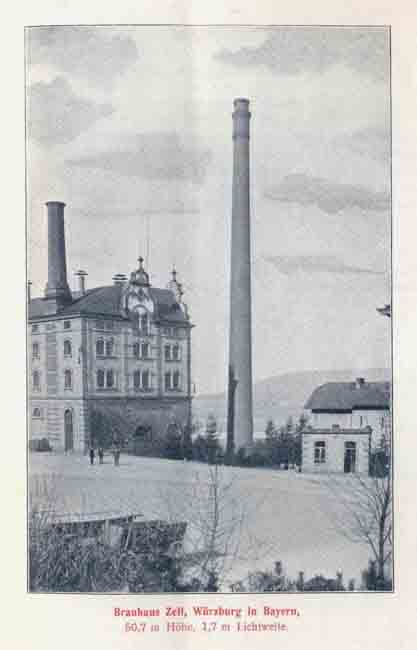

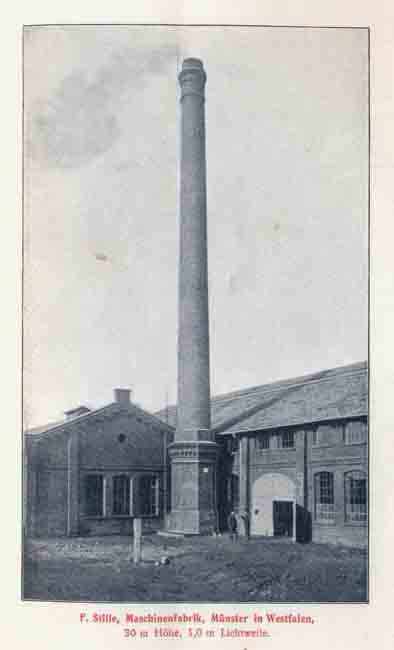

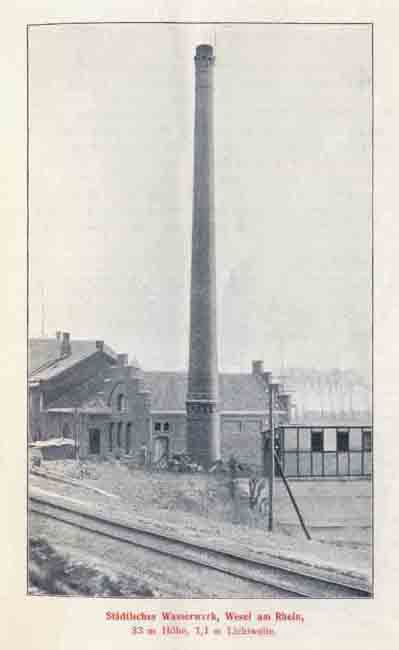

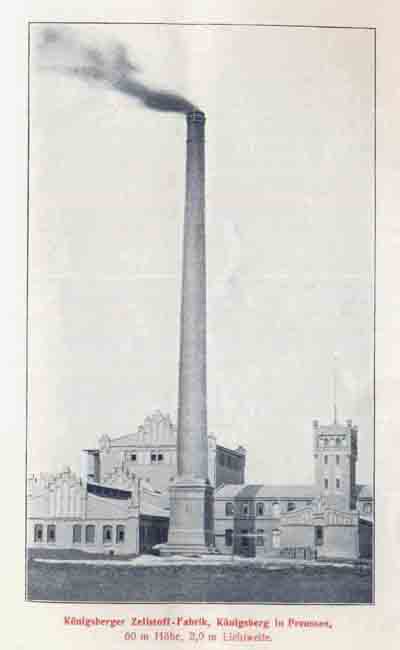

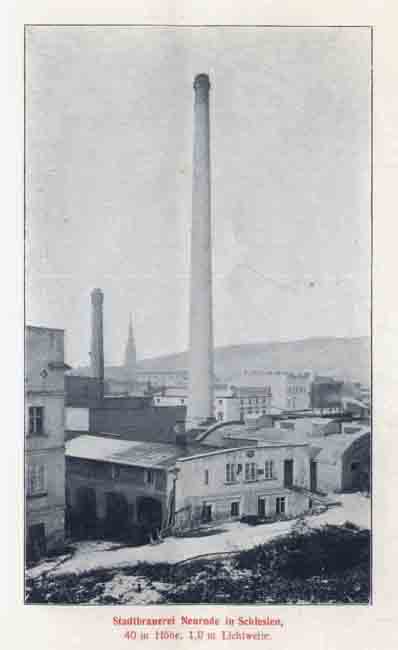

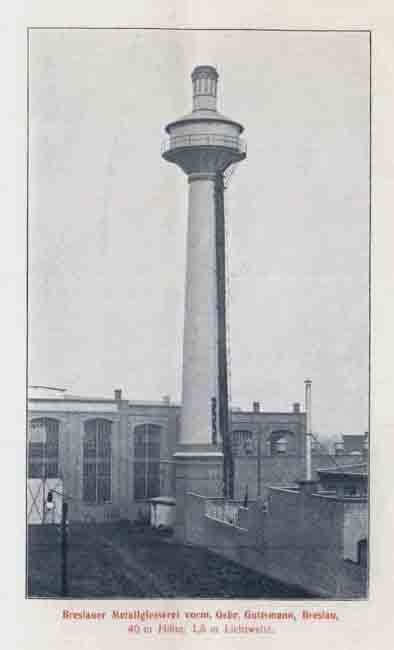

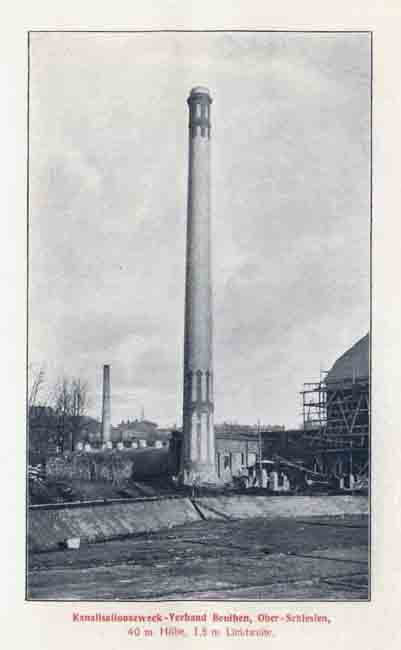

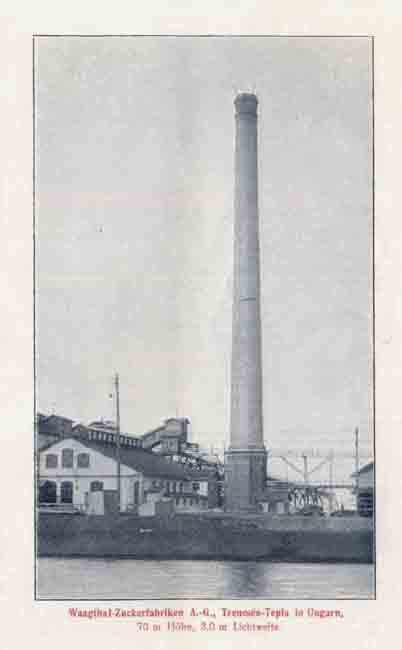

Doch nun zum Thema. Die Erfolgsgeschichte eines deutschen Ingenieurs im Industriezeitalter im auslaufenden 19. Jahrhundert wird in einer Festschrift sehr bildlich wiedergegeben. Wir wollen hier an dieser Stelle den Inhalt dieser Festschrift aus dem Jahr 1900 zitieren, die uns ein Bild von der Person H. R. Heinicke und seiner Unternehmung „HUGO RICHARD HEINICKE – Fabrikschornsteinbau, Dampfkesseleinmauerungen und Dampfziegelei“ vermittelt. „Hugo Richard Heinicke, am 2. Juni 1857 in Gössnitz i. Sachsen-Altenburg geboren, verliess nach dem Besuch der Volksschule Gössnitz, um in Crimmitschau seine praktische Ausbildung zu erhalten und absolvierte daran anschliessend die Vereinigten Technischen Staats-Lehranstalten in Chemnitz; war hierauf in verschiedenen Stellungen als Ingenieur thätig und gründete 1883 in Chemnitz ein Spezialgeschäft für Fabrikschornsteinbau und Dampfkesseleinmauerungen. Bis dahin hatten solche Arbeiten dem Maurermeister oblegen; mit dem richtigen Blick erkannte Heinicke den hierfür immer mehr fühlbar werdenden Mangel an geübten Leuten und Unternehmern, die den neueren Ansprüchen der Industrie gewachsen waren. Wie alles Neues, so brach sich auch das junge Geschäft nur langsam Bahn, aber die Ausdauer Heinickes, gepaart mit regem Fleiss und Tüchtigkeit, und die Vorzüge seiner Arbeit in Verbindung mit einer geschickten Reklame erweiterten das anfänglich im kleinsten Umfang betriebene Unternehmen von Jahr zu Jahr. Bald drang der Ruf des blühenden Geschäfts auch jenseits der Grenzen des Deutschen Reichs und zwar war es namentlich Oesterreich-Ungarn und von diesem insbesondere Nordböhmen, was zahlreiche Aufträge erteilte. Im Jahre 1888 erhielt Heinicke infolge des angebotenen vorzüglichen Materials, des günstigen Preises und der verlangten kurzen Ausführungszeit den Bau der 140 m hohen Esse für die Königlichen Halsbrückner Schmelzhütten in Halsbrücke bei Freiberg i. S. Thatsächlich gelang es Heinicke, trotz der mannigfachen Schwierigkeiten, die sich bei der Ausführung des außergewöhnlichen Baues einstellten, durch Anwendung moderner Hilfsmittel, wie von Lokomobile angetriebenen Materialaufgang, elektrische Beleuchtung, um die Arbeiten auch nachts fortsetzen zu können und dergl. Mehr, die Esse fristgemäss, d. h. Innerhalb einer Arbeitszeit von acht Monaten der Königlichen Hütte zu übergeben. Welche Bedeutung dieser glänzenden Leistung beizumessen ist, erblickt man daraus, dass in England ein ähnlicher, aber nicht so hoher Schornstein nach Angabe englischer Ingenieure eine Bauzeit von sechs Jahren erforderte und dass die Esse in der Höhe von bekannteren Bauwerken nur vom Eiffelturm, dem Kölner Dom und dem Strassburger Münster überragt, an Schlankheit aber von keinem Bauwerk des Erdenrundes erreicht wird.

|

||||||||||||||||||||||||||||||||||||||||

Hugo Richard Heinicke auf einem Bildnis in der zitierten Festschrift. Foto: Sammlung Klaus Hauptvogel

|

||||||||||||||||||||||||||||||||||||||||

|

Wie hier, so hatte das Geschäft auch sonst nur

beste Resultate aufzuweisen; so wurde die Güte der Heinickeschen Bauten von

verschiedenen Ausstellungen mit 1. Preisen gekrönt und empfing die Firma auf der

Freiberger Ausstellung die Silberne Staatsmedaille für hervorragende Leistung.

Die Anzahl der jährlich auszuführenden Bauten vergrössert sich durch Aufsuchung neuer Absatzgebiete. Um diese für die Folge noch weiter zu vermehren, richtete Heinicke Werke ein, die als Spezialität die für den Bau von Schornsteinen erforderlichen Radialsteine erzeugten und die in oder möglichst nahe an Industriebezirken lagen. Von diesen Werken übernahm Heinicke vertragsweise deren Produktion, während in Chemnitz ein eigenes Werk, welches mit den neuesten Maschinen und Einrichtungen versehen wurde, entstand, und welches jährlich 3.500.000 Radialsteine zu liefern vermag. Durch die hiermit eingeleitete Massenfabrikation und Transportersparnisse stieg die Konkurrenzfähigkeit des Geschäfts wesentlich und der runde Schornstein ist nun nicht mehr nur der beste, sondern thatsächlich auch der billigste gegenüber den vier- und achteckigen. Um das Geschäft in Oesterreich intensiver betreiben zu können, errichtete Heinicke in Wien ein Zweiggeschäft. Auch in Russland, aus dem infolge des Aufschwungs der russischen Industrie zahlreiche Aufträge einlangten, sind Vertretungen in Kieff (gemeint ist Kiew – Anm. d. Red.) und Moskau eingerichtet wurden. Das Heinicke‘sche Geschäft arbeitet heute mit 15 Beamten und beschäftigte im letzten Sommer 54 Polierer, denen 350 Arbeiter unterstanden. Bis Ende 1899 wurden von Heinicke 48.000 m Schornsteine gebaut und 97.000 m² Kesselheizfläche eingemauert. Obwohl Heinicke in neuerer Zeit vielfach scharfe Konkurrenz entstand, so hat hierdurch der Aufschwung des Geschäfts nicht gehemmt werden können. Er ist eben ein Mann, dessen Energie und Scharfblick Schwierigkeiten leicht überwindet und der nichts übersieht, was seinem Geschäft und seinen Bauten zum Vorteil gereichen könnte; er weiß sich auch die neueren Errungenschaften der Technik dienlich zu machen und gilt heute für sein Gebiet als ein an Erfahrung reicher Ingenieur, dessen Konstruktionen und Verbesserungen überall ungeteilten Beifall finden und dessen Arbeiten im In- und Ausland gleich geschätzt und gesucht sind.“

|

||||||||||||||||||||||||||||||||||||||||

Margarethe und Hugo Richard Heinicke. Foto: Sammlung Klaus Hauptvogel

|

||||||||||||||||||||||||||||||||||||||||

|

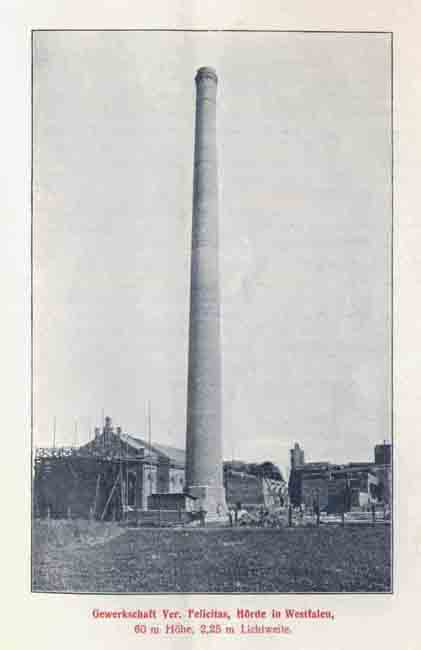

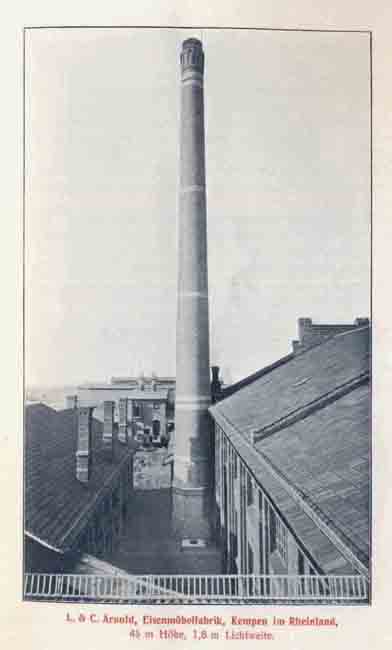

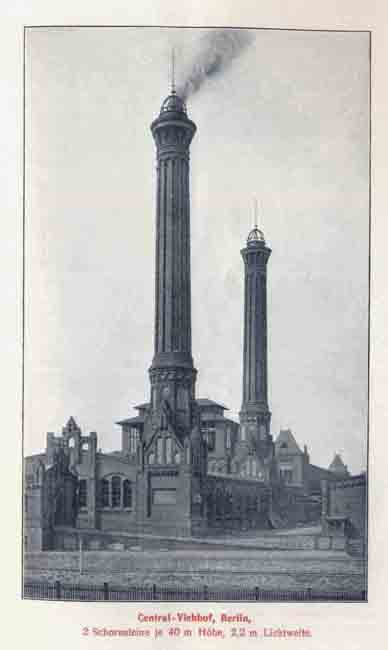

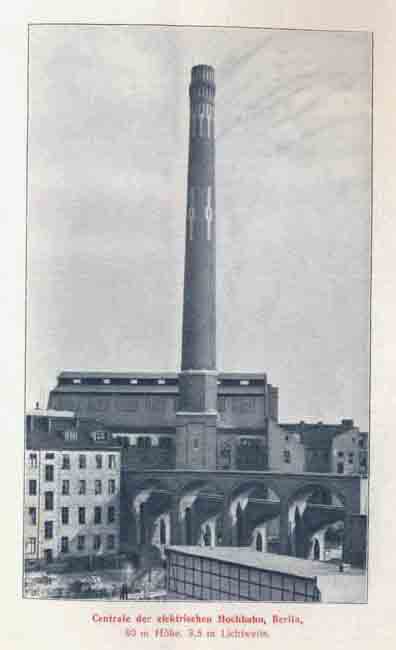

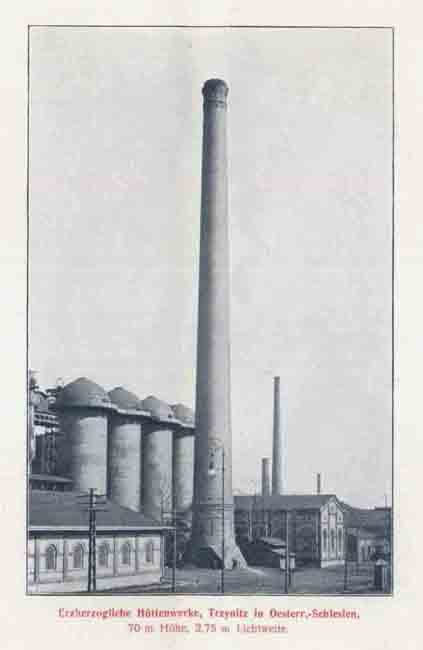

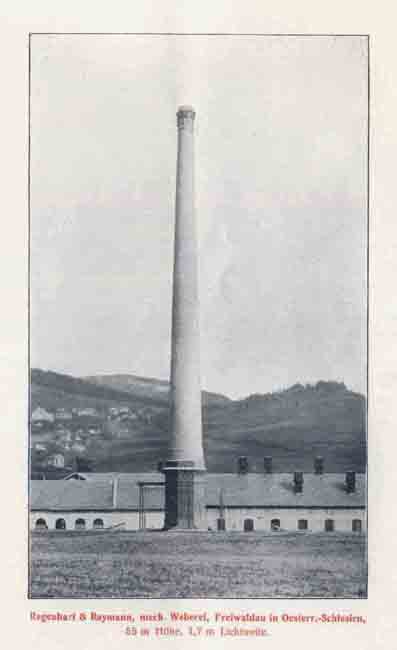

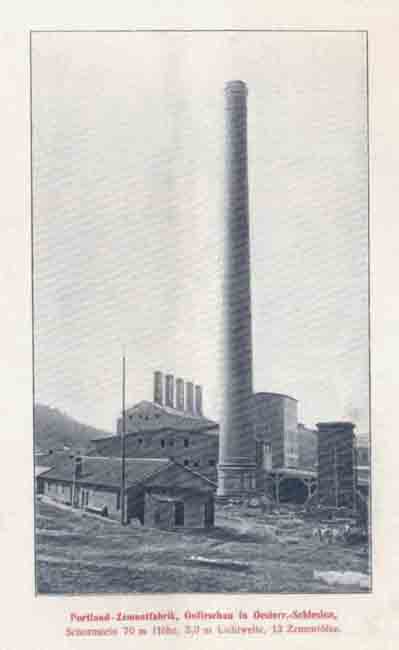

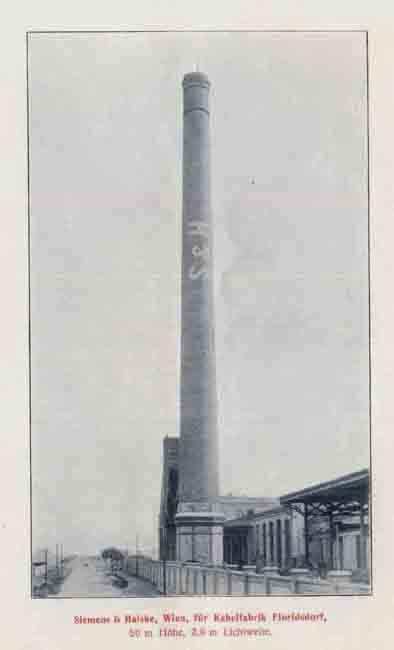

In einer späteren Referenzbroschüre der Firma

Heinicke finden wir weitere Angaben zum Portfolio, das sehr umfangreich war.

Neben dem Hauptaufgabenbereich verschiedener Arten des Fabrikschornsteinbaues

für die unterschiedlichsten Zwecke gesellte sich noch die Einmauerung von

Dampfkesselanlagen oder deren Umbau. Weiterhin Kanalanlagen, Flugaschekammern

und der Aufbau von Ofenanlagen für metallurgische und auch chemische Zwecke,

sowie die Reparatur dergleichen.